Lohnfertigung Fräsen

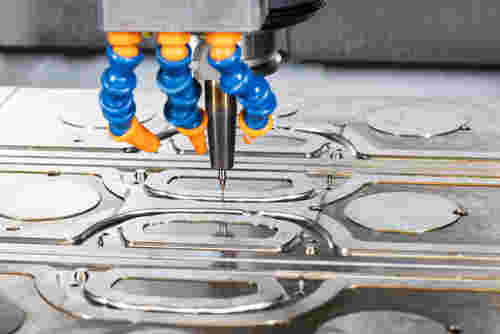

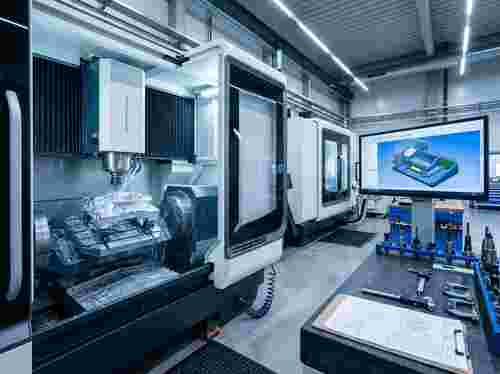

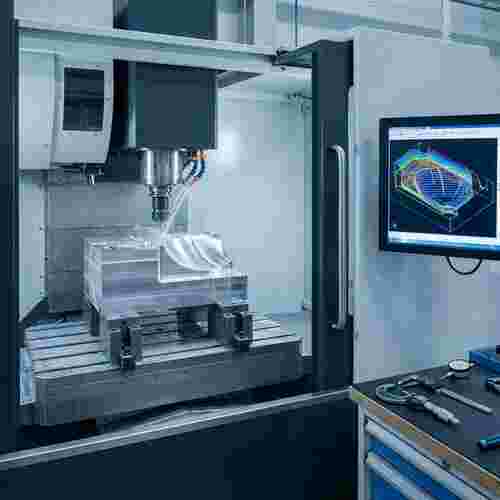

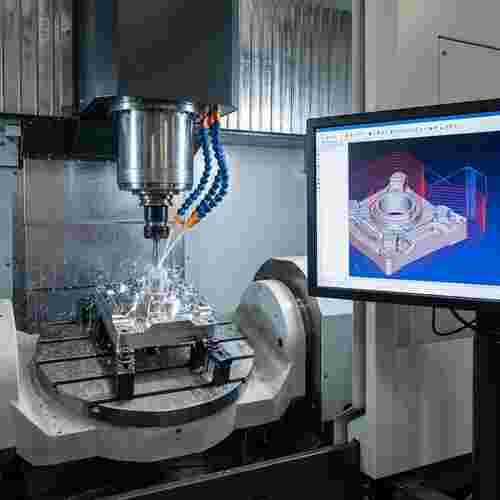

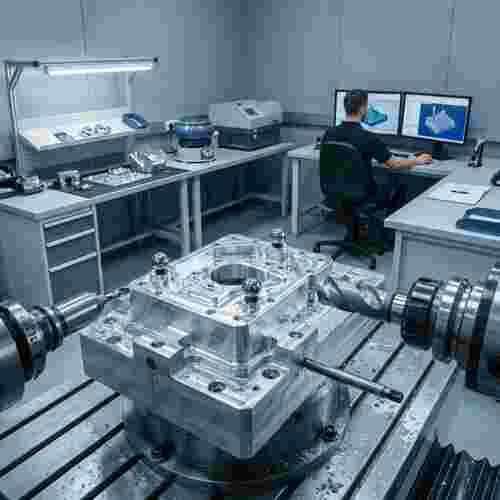

Werkzeugtechnik Schmitz bietet eine leistungsstarke Lohnfertigung und Fräsen als Kernleistung. Unsere CNC-gesteuerten Fräszentren ermöglichen 3- bis 5-Achs-Bearbeitung komplexer Geometrien, Prototypen, Einzelteile und Serienbauteile aus Aluminium, Edelstahl, Kunststoff, Messing und weiteren Werkstoffen. CAD/CAM-gestützte Planung mit SolidWorks oder HSM Works sorgt für optimierte Bearbeitungen vor der Fertigung, reduziert Ausschüsse und verkürzt Durchlaufzeiten. Wir arbeiten zuverlässig von der Anfrage bis zur termingerechten Auslieferung, wobei Qualität im gesamten Prozess im Mittelpunkt steht. Dadurch entstehen geringe Stückkosten bei großen Stückzahlen und flexible Reaktionszeiten, wenn Engineering-Änderungen anstehen. Wir legen besonderen Wert auf transparente Kommunikation, eine klare Anforderungsaufnahme und Rückverfolgbarkeit jedes Bauteils.

Unser Leistungsportfolio umfasst die Fertigung von Prototypen, Einzelteilen und Klein- bis Großserien unter Berücksichtigung definierter Toleranzen. Die Materialien umfassen Aluminium, Stahl, Edelstahl, Kunststoff, Messing; gängige Werkstoffe, die in der Lohnfertigung Fräsen eingesetzt werden. Die Toleranzen liegen typischerweise bei bis zu ±0,01 mm, je nach Kontur und Material; bei hochpräzisen Bauteilen können wir enge Toleranzen bis ±0,005 mm erreichen. Wir dokumentieren Messwerte, Serienkennzeichnung und Rückverfolgbarkeit und arbeiten ISO 9001:2015-konform. Unsere Kundinnen und Kunden profitieren von einer robusten Lieferkette und einer zuverlässigen Lieferzuverlässigkeit.

Die Zusammenarbeit erfolgt in drei Schritten: Erst Beratung und Angebot, dann Fertigung mit laufender Qualitätskontrolle, schließlich pünktliche Auslieferung und optionale Baugruppenmontage. Wir bieten kurze Reaktionszeiten, klare Preisgestaltung und flexible Losgrößen von 1 bis hin zu mehreren Zehntausend Teilen, je nach Material und Komplexität. Alle Prozesse finden in Deutschland statt, mit strengen Datenschutz- und Sicherheitsstandards und der Einhaltung unserer ISO-Norm. So erhalten Sie eine transparente, skalierbare Lösung, die Wirtschaftlichkeit, Zuverlässigkeit und Effizienz verbindet. Kontaktieren Sie uns für ein unverbindliches Angebot und eine detaillierte Machbarkeitsanalyse heute.

Unsere Prozesse stehen für Sicherheit, Nachvollziehbarkeit und Kundenzufriedenheit. Alle Fertigungen erfolgen in Deutschland nach hohen Standards und DSGVO-konformer Datenverarbeitung. Gern beantworten wir Ihre Fragen telefonisch oder per E-Mail. Kontaktieren Sie uns für Ihr Angebot. Wir freuen uns auf Ihre Anfrage.

Inhaltsverzeichnis

- CNC Lohnfertigung – Grundlage der Lohnfertigung Fräsen bei Werkzeugtechnik Schmitz

- Lohnfertigung CNC Fräsen – Spezialisierung auf komplexe Frästeile

- CNC Lohnfertiger Werkzeugtechnik Schmitz – Profil und Stärken

- CNC Fräsarbeiten – Bearbeitungsspektrum und Fertigungsverfahren

- Präzisionsfräsen – enge Toleranzen und hohe Oberflächenqualität

- CNC Teile fräsen lassen – von der Anfrage bis zur Serienfertigung

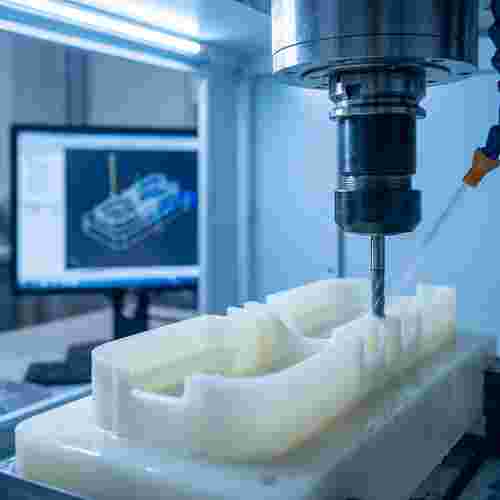

- Kunststoff Frästeile – präzise CNC-Bearbeitung technischer Kunststoffe

- Kunststoff CNC Fräsen – wirtschaftliche Fertigung komplexer Kunststoffbauteile

- 3 Achs Fräsmaschine – effiziente Bearbeitung prismatischer Bauteile

- 5 Achs Fräsmaschine – maximale Flexibilität für komplexe Frästeile

- 5 Achs Fräsen Lohnfertigung – komplexe Geometrien wirtschaftlich realisieren

- Frästeile Lohnfertigung – einbaufertige Komponenten aus einer Hand

- Maschinenpark und Fertigungsverfahren bei Werkzeugtechnik Schmitz

- Qualität, Dokumentation und Datensicherheit in der Lohnfertigung Fräsen

- FAQ

Sie haben noch Fragen?

Wir freuen uns auf Ihre Kontaktaufnahme!

Telefon: 02241/973 91-0

E-Mail: info@wtschmitz.de

CNC Lohnfertigung – Grundlage der Lohnfertigung Fräsen bei Werkzeugtechnik Schmitz

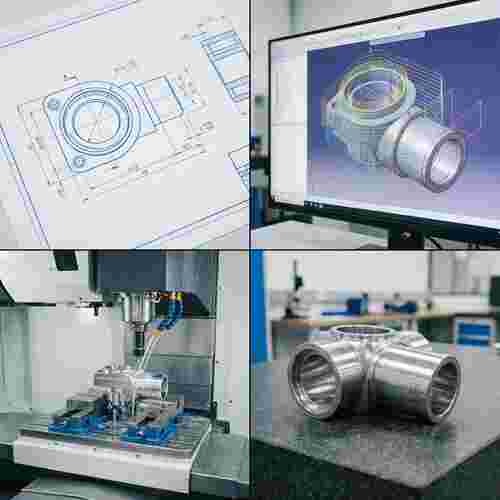

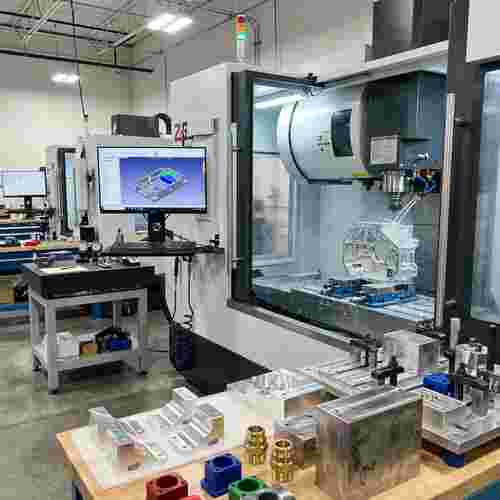

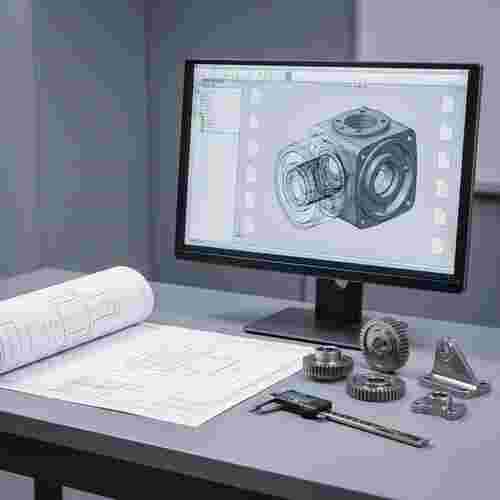

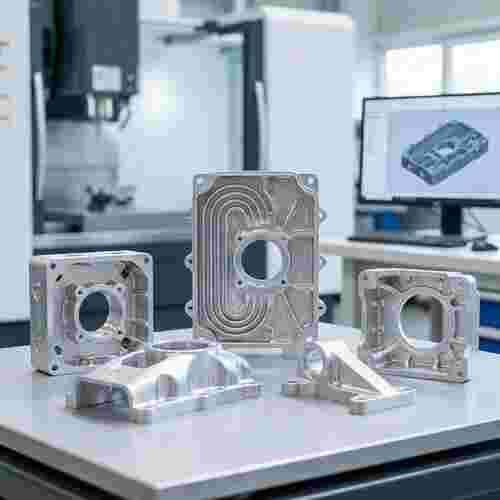

Die CNC Lohnfertigung bildet die Grundlage der Lohnfertigung Fräsen bei Werkzeugtechnik Schmitz. Als spezialisierter Auftragsfertiger setzen wir auf CNC-gesteuerte Prozesse, die eine Lohnfertigung und das Fräsen auf höchstem Niveau ermöglichen. Von der ersten Anfrage bis zur Auslieferung arbeiten wir mit klar definierten Abläufen: detaillierte Zeichnungen, CAD/CAM-gestützte Programmierung, fertigungsgerechte Prozessplanung und eine robuste Qualitätskontrolle nach DIN EN ISO 9001:2015. Unser moderner Maschinenpark umfasst 3- und 5-Achs-Fräsen, wodurch komplexe Geometrien auch bei engen Toleranzen realisierbar sind. Wir bearbeiten Materialien wie Aluminium, Edelstahl, Messing, Kunststoff und weitere Werkstoffe; Prototypen, Einzelteile und Kleinserien fertigen wir wirtschaftlich, zuverlässig und termingerecht. Durch Mehr-Achs-Fertigung in mehreren Achsen sowie automatisierte Abläufe reduzieren wir Durchlaufzeiten, sichern Wiederholgenauigkeit und ermöglichen eine transparente Kostenstruktur. Die Verbindung aus hochmodernen Maschinen, erfahrenem Fachpersonal und einer digitalen Prozesskette sorgt für konsistente Qualität. Wir arbeiten mit CAD/CAM-Systemen – insbesondere CAD/CAM SolidWorks/HSM Works, um Bauteile schon in der Planung auf Machbarkeit zu prüfen und fertigungsgerecht zu programmieren. Die enge Verzahnung von Beratung, Angebotswesen, Fertigung und Dokumentation schafft Transparenz, Nachverfolgbarkeit und pünktliche Lieferung. Unsere Dienstleistung richtet sich an Industrie, Maschinenbau, Medizintechnik und weitere Branchen, die höchste Praxistauglichkeit, klare Spezifikationen und reproduzierbare Ergebnisse verlangen.

Ablauf von der Anfrage bis zum fertigen Frästeil

Vom ersten Kontakt bis zum fertigen Frästeil durchläuft die CNC-Lohnfertigung von Werkzeugtechnik Schmitz fest definierte Phasen. Die Reise beginnt mit einer Anfrage Ihres Projekts, der Ihre Anforderungen, Materialien, ggf. Normen und Lieferzeiten umfasst. Unser Team prüft Zeichnungen, Stückzahlen und Toleranzen, klärt offene Punkte und erstellt ein übersichtliches Vorgehenskonzept. Darauf folgt das Angebot, das Kosten, Leistungsumfang, Termine und Qualitätsanforderungen transparent darstellt. Nach Ihrer Freigabe erstellen wir die Fertigungsfreigabe und planen die Produktion virtuell über CAD/CAM-Schnittstellen, um die Werkzeugwege, Spannmittel und Werkzeuge exakt abzustimmen. In der Vorbereitung legen wir Material, Bezugsgrößen, Oberflächenwünsche und Prüfanforderungen fest. Die eigentliche Fertigung erfolgt auf hochmodernen CNC-Fräs- und ggf. Zusatzmaschinen, in Losgrößen von 1 bis 10.000 Stück, mit Toleranzen bis ca. ±0,01 mm, je nach Geometrie. Im Anschluss steht die Qualitätskontrolle mit Messprotokollen, Serienkennzeichnung und Rückverfolgbarkeit; alle Bauteile erhalten eine eindeutige Identifikation. Anschließend erfolgt die termingerechte Lieferung an Ihren Standort oder die Weiterverarbeitung. Bei Fragen unterstützen wir Sie jederzeit persönlich; wir streben in jeder Phase maximale Transparenz, Zuverlässigkeit und höchste Qualität an, damit Ihre Fertigung reibungslos läuft und Sie Ihr Projekt sicher abschließen. Wir sichern Ihnen zusätzlich einen stabilen Liefertermin und eine konsistente Qualität, damit Ihre Planung zuverlässig bleibt und Ihr Fertigungsprozess nicht unterbrochen wird, dauerhaft termingerecht.

Was unter CNC Lohnfertigung bei Werkzeugtechnik Schmitz verstanden wird

Was unter CNC Lohnfertigung bei Werkzeugtechnik Schmitz verstanden wird, lässt sich als externe Fertigung hochpräziser Werkstücke durch moderne Zerspanungsprozesse beschreiben, bei der der Auftraggeber seine Konstruktionsdaten behält und der Lohnfertiger die Umsetzung termingerecht übernimmt. Die Dienstleistung deckt Fräsen, Drehen und ergänzende Bearbeitungsschritte ab, einschließlich Oberflächenveredelungen und Messtechnik. Bei Werkzeugtechnik Schmitz erfolgt die Abwicklung von der Anfrage bis zur Serienfertigung nach klaren Prozessen: Abgabe der Zeichnungen, Prüfung der Machbarkeit, transparentes Angebot, Festlegung von Qualitätsmerkmalen und Lieferterminen. Die Produktion erfolgt auf CNC-Lohnfertigung-fähigen Maschinenpark mit 3- bis 5-Achs-Fräsen, CNC-Drehen und CAD/CAM-gestützter Programmierung. Durch Präzision, stabilen Durchsatz und konsequente Dokumentation entstehen Bauteile in gleichbleibend hoher Qualität. Die Zusammenarbeit zahlt sich besonders bei Prototypen, Kleinserien und komplexen Geometrien aus, da Kostenfaktoren wie Investitionen in eigene Maschinen minimiert und Durchlaufzeiten reduziert werden. Die Vorteile reichen von flexibler Losgröße über schnelle Angebotserstellung bis hin zu lückenloser Rückverfolgbarkeit. Entscheidende Grundsätze sind CAD/CAM-basierte Planung, ISO-Zertifizierung und klare Kommunikation. Damit ermöglicht ISO 9001:2015 eine sicherheitssensitive, nachvollziehbare Herstellung nach globalen Standards. Der Schritt-zu-Schritt-Prozess gewährleistet Transparenz, Nachverfolgbarkeit und termingene Lieferungen auch bei Engpässen. Kunden profitieren von einer näheren Zusammenarbeit, dokumentierter Qualität und der Sicherheit, dass Daten, Spezifikationen und Termine konsequent geschützt und eingehalten werden. Es optimiert Kosten, Flexibilität und Planung und Zuverlässigkeit.

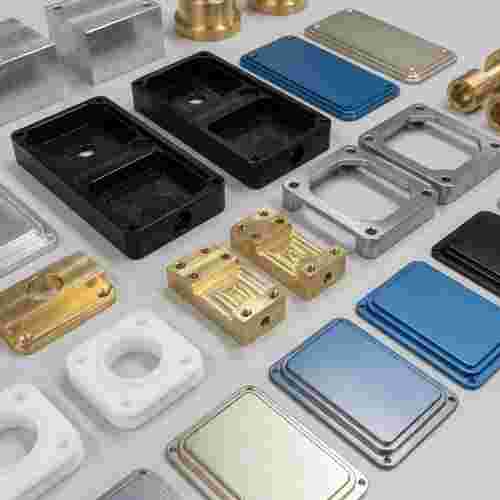

Typische Bauteile und Branchen in der CNC Lohnfertigung

Typische Bauteile, die in der CNC-Lohnfertigung entstehen, reichen von kompakten Gehäusen über Präzisionsteile bis zu komplexen Baugruppen aus Metall oder Kunststoff. In der Praxis fertigen Lohnfertiger Bauteile für den allgemeinen Maschinenbau, die Laser- und Optikindustrie, Elektronikgehäuse sowie Medizintechnik-Komponenten. Gehäuse, Frontplatten und Gehäuseteile aus Aluminium oder Messing werden oft in 3- oder 5-Achs-CNC-Fräsen realisiert, um komplexe Konturen, Taschen und Aussparungen termingerecht umzusetzen. Für Prototypen und Kleinserien bieten sich Bauteile mit engen Toleranzen an, während Serienfertigung robuste Prozesse, Wiederholgenauigkeit und eine konsistente Oberflächenqualität verlangen. Typische Werkstoffe sind Leichtmetalle wie Aluminium, sowie Edelstahl, Stahl, Kunststoffe wie POM oder PEEK. Die CNC-Lohnfertigung ermöglicht Geometrien und hochpräzise Bohrungen, Fasen und Gewinde, die in der Elektronikmontage, im Automobilbau oder der Medizintechnik benötigt werden. Oberflächenbehandlungen wie Eloxierung, Pulverbeschichtung oder Galvanik ergänzen das Spektrum. Präzision und Serienfertigung werden durch moderne CAM-Systeme und Qualitätskontrollen sichergestellt, die eine konsistente Werkstoffe- und Oberflächenqualität gewährleisten. Die Rolle der Lohnfertigung besteht darin, Kapazitäten flexibel zu nutzen und termingerecht hochwertige Bauteile zu liefern, damit Hersteller sich auf ihr Kerngeschäft konzentrieren können. Diese Vorteile gelten bei jeder Bestellung.

Vorteile der CNC Lohnfertigung für Ihre Produktion

Die CNC-Lohnfertigung bietet Unternehmen erhebliche Vorteile für die Produktion. Durch den Einsatz moderner CNC-Fertigungstechnik realisieren wir präzise Frästeile und Baugruppen in Losgrößen von 1 bis 10.000 Stück bei gleichbleibender Qualität. Damit sinken Investitions- und Betriebskosten, denn Sie zahlen nur für die tatsächlich benötigten Teile. Die Zusammenarbeit erlaubt eine schnelle Angebotserstellung, kurze Durchlaufzeiten und eine planbare Lieferfähigkeit, auch bei Engpässen. Mit unserem hochmodernen Maschinenpark und CAD/CAM gestützten Prozessen lassen sich komplexe Geometrien in hoher Wiederholgenauigkeit fertigen, worauf insbesondere 3- und 5-Achs-Fräsen, Gewinde, Gravuren und Oberflächenfinish abzielen. Unsere ISO 9001:2015 zertifizierte Fertigung sichert ein systematisches Qualitätsmanagement, Rückverfolgbarkeit von Messdaten und konsequente Prozessoptimierung. Die Lohnfertigung entlastet Ihre Ressourcen, da Sie Kapazitäten extern bündeln und sich stärker auf das Kerngeschäft konzentrieren können. Gleichzeitig profitieren Sie von flexibler Flexibilität : Präzision und Kosten senken Ihre Abhängigkeit von interner Fertigung. Optimieren Sie Lieferzeiten und erreichen Sie eine bessere Qualität durch standardisierte Prozesse. Dadurch wird Produktion planbarer, effizienter und wettbewerbsfähiger. Wichtig ist eine klare Spezifikation, Datenaustausch nach gängigen Formaten und eine eindeutige Qualitätsdokumentation. Zusammengefasst bietet die CNC-Lohnfertigung eine sichere Basis für Ihre Produktionsplanung: kurze Rüstzeiten, hohe Prozessstabilität, nachvollziehbare Qualitätsnachweise und eine belastbare Lieferkette, die Ihre Strategie unterstützt und Ihre Produkte schneller zum Markt bringt. Verlässlichkeit, Kostentransparenz und Partnerschaft zeichnen unseren Ansatz aus.

Lohnfertigung CNC Fräsen – Spezialisierung auf komplexe Frästeile

Die Lohnfertigung CNC Fräsen ist eine spezialisierte Dienstleistung, die komplexe Frästeile in homogener Qualität und engen Toleranzen realisiert. Unser Fokus liegt darauf, Prototypen, Einzelteile und Klein- bis Großserien effizient zu fertigen, wobei Materialvielfalt von Aluminium über Edelstahl bis hin zu Kunststoffen abgedeckt wird. Durch unseren hochmodernen Maschinenpark können wir Geometrien mit komplexen Konturen bewältigen, darunter vielfältige Konturen, Mikrofräsungen und anspruchsvolle Oberflächenfinishs. Unsere Experten planen und simulieren fertigungsgerecht per CAD/CAM, analysieren Bauteile bereits in der vorgelagerten Konstruktionsphase und weisen Optimierungspotenziale aus, um Ausschuss und Kosten zu senken. Die Fertigung erfolgt unter strengen Qualitätsstandards, zertifiziert nach ISO 9001:2015, was Transparenz, Rückverfolgbarkeit und stabile Ergebnisse sicherstellt. Mit 5-Achs-Fräsen bieten wir eine hoch flexible Leistungsfähigkeit, um komplexe Teile in einer Aufspannung zu fertigen und dadurch Montageprozesse zu optimieren. Die Materialien reichen von Aluminium über Edelstahl bis zu Kunststoffen; Oberflächenbehandlung ist je nach Bedarf vorgesehen. Unsere Leistungen richten sich an Branchen wie Maschinenbau, Medizintechnik, Automatisierung und Automotive, und wir arbeiten eng mit Kunden zusammen, um Toleranzen, Oberflächenqualitäten und Funktionsmerkmale exakt zu treffen. Von der ersten Anfrage bis zur Auslieferung liefern wir klare Angebote, realistische Liefertermine und nachvollziehbare Messprotokolle, damit jedes Teil den Anforderungen entspricht. Vertrauen Sie auf unsere Erfahrung in der Löhnfertigung für komplexe Frästeile und profitieren Sie von Effizienz, Kostentransparenz und Termintreue.

Frästeile nach Zeichnung – von der Idee zum einbaufertigen Teil

Frästeile nach Zeichnung – von der Idee zum einbaufertigen Teil. In der Lohnfertigung Fräsen begleiten wir Sie von der ersten Idee bis zum fertigen Bauteil. Der Weg beginnt mit der Klärung der Anforderungen, der Machbarkeit und der Erstellung einer detaillierten Zeichnung, die Geometrie, Maße, Materialauswahl und Fertigungsverfahren eindeutig festlegt. Aus dieser Grundlage wird in CAD/CAM eine fertigungsgerechte Programmierung abgeleitet, die Werkzeugwege, Schnittdaten und Prozesssicherheiten definiert. Die Toleranzen, Oberflächenqualität und Passungen bestimmen die Austauschbarkeit der Bauteile. Ist die Freigabe erfolgt, setzt sich die Umsetzung in der Fertigung fort: hochmoderne 3- oder 5-Achs-Fräsen, gezielte Spannvorrichtungen und eine lückenlose Dokumentation. Oft entsteht daraus ein Prototyp, der in Tests seine Funktionen demonstriert, bevor das Endteil in Serie geht. Anschließend sorgt eine qualitätsgesicherte Endbearbeitung für glatte Oberflächen, Schraubverbindungen und definierte Fasen. Am Ende steht das einbaufertige Teil, das exakt den Anforderungen entspricht, passgenau sitzt und dokumentiert ist. So wird aus einer Idee ein fertiges Bauteil – wirtschaftlich, zuverlässig und termingerecht.

Leistungsumfang der Lohnfertigung CNC Fräsen

Der Leistungsumfang der Lohnfertigung CNC-Fräsen umfasst alle relevanten Schritte von der Beratung bis zur termingerechten Auslieferung hochpräziser Frästeile. Als Kernleistungen stehen CNC-Fräsen in 3- und 5-Achs-Bearbeitung, ergänzend CNC-Bohren, Gewindeschneiden sowie Gravur- und Laserkennzeichnung zur Verfügung. In der Praxis kommt der Einsatz moderner CAM/CAD-Systeme zum Tragen, die Simulation, Programmierung und Optimierung ermöglichen. Die Fertigung erfolgt nach ISO 9001:2015 und wird durch umfassende Dokumentation begleitet. Wir arbeiten mit Materialien wie Aluminium, Edelstahl, Messing, Kupfer und Kunststoffen und bieten Oberflächenbehandlungen wie Eloxieren, Pulverbeschichtung oder Polieren. Typische Losgrößen reichen von 1 Stück bis 500+ Stück; Wiederholteile und Rahmenaufträge sind möglich. Die Qualitätssicherung erfolgt durch Messprotokolle, Prüfberichte und Rückverfolgbarkeit. Die Ausschöpfung der Kapazitäten erlaubt Serien- und Einzelteile gleichermaßen, wobei kurze Durchlaufzeiten und transparente Kosten im Mittelpunkt stehen. Zudem profitieren Kunden von Planungssicherheit, normkonformer Dokumentation und der Möglichkeit, Prototypen, Muster und Serien effizient aus einer Hand zu beziehen. Durch enge Abstimmung mit dem Kunden werden Anforderungen rasch umgesetzt, Prozessstabilität gewährleistet und höchste Präzision sichergestellt. Zusätzliche Leistungen wie Oberflächenveredelung, Baugruppenmontage, Qualitätsprüfungen sowie lückenlose Rückverfolgbarkeit runden das Angebot ab. Der Prozess ist transparent, mit klaren Zeitplänen, festen Meilensteinen und direkter Kontaktperson für Rückfragen und Änderungen. Dieses Angebot richtet sich an Unternehmen aus Industrie, Technik und Forschung, die Zuverlässigkeit, Präzision und Lieferung schätzen.

Wirtschaftliche Fertigung: von Prototyp bis Serie

Die wirtschaftliche Fertigung richtet sich an den gesamten Produktlebenszyklus – vom ersten Prototypen bis zur Serienfertigung – und setzt auf präzise Planung, flexible Fertigungswege und klare Kostenstrukturen. In der modernen Lohnfertigung Fräsen bedeutet dies, dass bereits in der Entwicklungsphase Engpässe und Fertigungsrisiken erkannt werden, um teure Nacharbeiten zu vermeiden. CAD/CAM-unterstützte Programmierung, simulationsgestützte Bauteilanalysen und qualifizierte Fachexperten sichern reproduzierbare Ergebnisse. Die wirtschaftliche Fertigung berücksichtigt Materialauswahl, Fertigungstoleranzen und Oberflächenvorstellungen, sodass Ausschuss reduziert und Lieferzeiten eingehalten werden. Erreicht wird dies durch standardisierte Prozesse, modulare Fähigkeiten und enge Zusammenarbeit mit dem Kunden. Von der ersten Anfrage bis zur Auslieferung schaffen wir Transparenz: klare Angebotskalkulation, realistische Rüstzeiten, dokumentierte Qualität-Kontrollen und lückenlose Logistik. Fertigen bedeutet damit, Bauteile in der richtigen Menge, zum richtigen Zeitpunkt und in konstanter Effizienz bereitzustellen. Die Kostenstruktur orientiert sich an Losgröße, Material und Komplexität, wodurch sich echte Wirtschaftlichkeit auch schon bei Prototypen zeigt. So wird aus einer Idee rasch eine praxisnahe Lösung für Ihre Anwendung. Durch enge Abstimmung, klare Meilensteine und regelmäßige Qualitäts-Checks sichern wir fehlerfreie Bauteile bei jeder Losgröße.

Toleranzen und Präzision beim CNC Lohnfräsen

Bei der CNC-Lohnfertigung Fräsen sind Toleranzen und Präzision zentrale Qualitätsgrößen. Unsere Prozesse zielen darauf ab, geometrische Abweichungen strikt zu begrenzen und eine gleichbleibende Oberflächenqualität zu sichern. Typische Toleranzen liegen, geometrieabhängig, bei bis zu ±0,01 mm; bei engeren Anforderungen realisieren wir auf Anfrage Feinheiten bis ca. ±0,005 mm durch optimierte Werkzeugwege, stabile Spannmittel und prozessnahe Messungen. Die Wahl des Verfahrens, 3-Achs oder 5-Achs-Fräsen, beeinflusst maßgeblich die erreichbare Geometrie und Wiederholbarkeit. In vielen Anwendungen kommt das 5-Achs-Fräsen zum Einsatz, um komplexe Konturen mit geringem Stellbereich und reduzierten Z-Risiken abzubilden. Zur Sicherstellung von Konsistenz greifen wir auf ein zertifiziertes Qualitätsmanagement nach ISO 9001:2015 zurück. Messprotokolle, Serienkennzeichnungen und Rückverfolgbarkeit dokumentieren jeden Fertigungsschritt. CAD/CAM-gestützte Programmierung minimiert Anläufe und Kantenfehler; definierte Radien, robuste Werkzeugdaten und stabile Fräserwege unterstützen die Prozessstabilität. Die passgenaue Umsetzung hängt von einer klugen Fertigungsplanung, geeigneten Vorrichtungen und einer engen Abstimmung mit dem Kunden ab. So lässt sich eine hohe Gleichheit der Bauteile über Serien hinweg realisieren, auch bei anspruchsvollen Geometrien und Materialien. Umfangreiche Prüfmethoden sichern die Übereinstimmung mit der Zeichnung. Messmittelkalibrierung, Referenzteile und regelmäßige Auditierung des Fertigungsprozesses erhöhen die Zuverlässigkeit. Durch präzise Vorrichtungen, stabile Maschinenparameter und qualifizierte Fachkräfte lässt sich auch bei Varianten eine gleichbleibende Qualität gewährleisten. Kundenspezifische Abnahmedokumente unterstützen die Transparenz weltweit.

CNC Lohnfertiger Werkzeugtechnik Schmitz – Profil und Stärken

Werkzeugtechnik Schmitz ist ein etablierter CNC-Lohnfertiger im Bereich der Zerspanungstechnik. Als mittelständisches, inhabergeführtes Unternehmen bietet Schmitz kundennaher Auftragsfertigung von Bauteilen aus Metall und Kunststoff, von Prototypen bis hin zu Klein- und Großserien. Das Profil basiert auf kontinuierlicher Qualität, transparenten Prozessen und zuverlässiger termingerechter Lieferung. Der moderne Maschinenpark ermöglicht Fräsen und Drehen mit drei bis fünf Achsen, wobei komplexe Geometrien sowie schwer zerspanbare Werkstoffe bearbeitet werden. Durch den Einsatz von CAD/CAM-gestützten Fertigungsprozessen lassen sich Fertigungswege optimieren, Bauteilqualitäten analysieren und Programme effizient validieren. Die Leistungspalette umfasst Einzelteile, Serienfertigung, Prototypen sowie Baugruppenmontage, inklusive Dokumentation und Rückverfolgbarkeit der Teile. Die Kernstärken von Werkzeugtechnik Schmitz liegen in der Genauigkeit, Wiederholbarkeit und Wirtschaftlichkeit: Präzision, Effizienz, Flexibilität, CAD/CAM und Qualitätsführung (bzw. "strukturiertes Qualitätsmanagement"). Die Umsetzung erfolgt schlüsselfertig aus einer Hand: Angebot, Programmierung, Fertigung, Prüfung, Endkontrolle und pünktliche Auslieferung. Kunden profitieren von kurzen Reaktionszeiten, individueller Beratung, transparenten Preisen und realistischen Lieferterminen. Die Fertigung stellt Toleranzen sicher und gewährleistet stabile Maßhaltigkeit durch regelmäßige Messungen und qualifizierte Prüftechniken. Dank vielseitiger Materialbearbeitung inklusive Aluminium, Edelstahl, Kunststoff, Messing und Kupfer deckt Schmitz ein breites Anforderungsspektrum ab. Die Produktion richtet sich an Branchen wie Allgemeiner Maschinenbau, Automation, Medizintechnik sowie Elektronikkomponenten und legt Wert auf sichere Datenverarbeitung und klare Kommunikationswege mit dem Kunden. Als verlässlicher Partner bietet Werkzeugtechnik Schmitz eine langfristige Zusammenarbeit, kontinuierliche Prozessoptimierung und transparente Abläufe, damit Aufträge termingerecht und in konstanter Qualität realisiert werden. So entsteht eine belastbare Basis für Prototypen, Pilotserien und Serienproduktionen auf höchstem Niveau. Der Serviceprozess ist darauf ausgerichtet, Missverständnisse zu vermeiden: Von der ersten Anfrage über die Daten- und Konstruktionfreigabe bis zur Fertigung erfolgt eine klare Kommunikation, inklusive Terminplanung, Änderungsmanagement und Dokumentation. Gleichzeitig profitieren Kunden von kurzen Durchlaufzeiten durch optimierte Abläufe, Just-in-Time-Lieferungen und einer engen Abstimmung mit dem Fertigungsteam. So entsteht eine zuverlässige Partnerschaft, die geschätzte Qualität sicherstellt. Diese ganzheitliche Herangehensweise stärkt Wettbewerbsvorteile unserer Kunden nachhaltig und Vertrauen.

Qualifikationen und Erfahrung in der Zerspanungstechnik

Unsere Qualifikationen in der Zerspanungstechnik beruhen auf jahrzehntelanger Praxis, intensiver Ausbildung und kontinuierlicher Weiterbildung unserer Fachkräfte. Die Mitarbeitenden verfügen über abgeschlossene Ausbildungen oder Studiengänge in Maschinenbau, Feinwerk- bzw. Zerspanungstechnik und arbeiten täglich mit hochmodernen CNC- und konventionellen Maschinen, Messmitteln und Prüfabläufen. In der Praxis bedeutet das eine konsequente Umsetzung von Präzision in der Fertigung, reproduzierbare Ergebnisse sowie eine gleichbleibende Qualität über Bauteilgrößen von Kleinstteilen bis zu Großserien. Die Zerspanungstechnik verlangt ein tiefes Verständnis von Werkstoffen, Schnittdaten, Kühlung, Werkzeugauswahl und Prozessoptimierung. Dieses Wissen bauen wir durch regelmäßige Schulungen, Projekterfahrung und die Nutzung zertifizierter Messmittel konsequent aus. Unsere Fachkräfte beherrschen CNC-basierte Verfahren ebenso wie CAM-gestützte Planungen, um Fertigungswege, Toleranzen und Oberflächenanforderungen frühzeitig zu analysieren. Die Qualitätsführung stützt sich auf eine ISO 9001:2015-Zertifizierung, transparente Dokumentation, Rückverfolgbarkeit und kontinuierliche Verbesserungen. Langfristige Kundenzufriedenheit entsteht durch klare Verantwortlichkeiten, messbare Kennzahlen in der Prozesssteuerung und eine enge Zusammenarbeit mit dem Kunden. Unsere Experten tragen maßgeblich dazu bei, komplexe Geometrien, enge Toleranzen und anspruchsvolle Oberflächen zuverlässig zu realisieren. Messmittel unterstützen diesen Anspruch kontinuierlich.

Rolle von Werkzeugtechnik Schmitz als verlängerte Werkbank

Als verlängerte Werkbank unterstützt Werkzeugtechnik Schmitz Ihre Fertigung bei der Lohnfertigung Fräsen, indem das Team flexibel Kapazitäten, Know-how und organisatorische Prozesse bereitstellt. Wir übernehmen die komplette Abwicklung ab Auftragserteilung: Beratung, Prüfung von Zeichnungen, Programmierung, Fertigung und Endkontrolle. Dadurch erhalten Sie stabile Lieferzeiten, reproduzierbare Qualität und eine nahtlose Integration in Ihre Wertschöpfung. Unser hochmoderner Maschinenpark umfasst CNC-Fräszentren, 3- und 5-Achs-Bearbeitung sowie Mess- und Qualitätswerkzeuge, die eng auf Ihre Anforderungen abgestimmt sind. Dank CAD/CAM-Systemen wie SolidWorks/HSM Works lassen sich selbst komplexe Bauteile effizient analysieren, simulieren und programmieren. Die Rolle von Schmitz als verlängerte Werkbank bedeutet, dass Ihre interne Kapazität entsteht, ohne Investitionen, Wartung oder Personalaufbau zu erhöhen. Wir übernehmen die Verantwortung für Materialfluss, Verfügbarkeit und Nachweise gemäss ISO 9001:2015, inklusive Prüf- und Messprotokollen sowie Serienkennzeichnung, falls gewünscht. Unsere Arbeitsweise ist darauf ausgerichtet, Ihre Projekte termingerecht zu realisieren — auch bei Prototypen, Einzelteilen und Kleinserien. Vertrauen, Transparenz und konstante Kommunikation sichern den Erfolg jeder Herstellung. Mit Schmitz erhalten Sie eine verlässliche Partnerlösung, die Ihre Fertigung optimiert und Ressourcen freisetzt.

Durch zielgerichtete Prozessoptimierung reduzieren wir Durchlaufzeiten, verbessern Oberflächenqualitäten und sichern eine konsistente Stückzahlensequenz. Unsere Zusammenarbeit basiert auf regelmäßigen Review-Meetings, klaren KPIs und dokumentierter Rückverfolgbarkeit, damit Sie Planungssicherheit gewinnen und Wettbewerbsvorteile nutzen im Fertigungsalltag heute.

Flexible Auftragsabwicklung und kurze Entscheidungswege

Bei der Lohnfertigung Fräsen von Werkzeugtechnik Schmitz legen wir besonderen Wert auf eine Flexible Auftragsabwicklung, die sich an Ihre Bedarfslagen anpasst. Von der ersten Anfrage bis zur Auslieferung erfolgen Entscheidungen in kurzen Schritten, wodurch Sie schnell Klarheit & Kontrolle gewinnen. Unsere Prozesse setzen auf klare Kommunikationspfade, die Zeichnungen, Materialauswahl und Fertigungsrichtung ohne Umwege klären. Durch modulare Fertigungspläne und CAD/CAM-Planung verkürzen sich Entscheidungswege signifikant. Dank flexibler Losgrößen von 1 bis mehrere Tausend Teilen, eng abgestimmter Kapazitäten und flexibler Schichtpläne realisieren wir Prototypen, Kleinserien und Serien in der gewünschten Qualität. Die Kunden profitieren von einer proaktiven Beratung, schneller Angebotserstellung und termingerechter Lieferung. Unsere Qualitäts- und Prozessstandards sichern wiederholbare Ergebnisse, während wir gleichzeitig auf Wandel in Ihren Anforderungen reagieren. Diese Kombination aus Flexibilität, kurze Entscheidungswege, Qualität, Liefertreue und Transparenz macht unsere Lohnfertigung zur verlässlichen Partnerin für Ihre Projekte. So bleiben Ressourcen frei, Risiken sinken & Ihre Zeit für Kerngeschäft steigt. Durch kurze Freigabeprozesse und die Möglichkeit, bei Bedarf Teile zu testen, reduzieren wir Durchlaufzeiten, minimieren Wartezeiten und verbessern die Planbarkeit. Unsere Kunden schätzen Transparenz der Kostenstrukturen und schnelle Anpassungen an Terminpläne, Materialwechsel oder Designänderungen. Dank digitaler Nachverfolgung lassen sich Fertigungsschritte nachvollziehen, Prüfberichte erstellen und Qualitätsdokumente liefern. Diese Merkmale bilden die Grundlage einer Partnerschaft, in der Ihre Ziele im Mittelpunkt stehen.

Qualitätsmanagement und Rückverfolgbarkeit

Die Qualitätsmanagement-Struktur bei Werkzeugtechnik Schmitz ist integraler Bestandteil der Lohnfertigung Fräsen. Klare Prozesse, festgelegte Aufgaben und eine lückenlose Rückverfolgbarkeit sichern, dass jedes Bauteil vom Material bis zur Endabnahme nachvollziehbar bleibt. Unser Ansatz basiert auf DIN EN ISO 9001:2015, wodurch Verantwortlichkeiten, Dokumentation und kontinuierliche Verbesserungen standardisiert sind. Während der Fertigung werden Prüfprotokolle erstellt, Messwerte in qualifizierter Weise aufgenommen, Toleranzen abgeglichen und Abweichungen zeitnah analysiert. Die eindeutige Kennzeichnung von Losnummern und Serien erfolgt konsistent, sodass eine schnelle Rückverfolgbarkeit in der Serienfertigung gegeben ist. Transparente Dokumentation begleitet jede Phase – von der Anfrage über die Fertigung bis zur Endabnahme – und schafft Vertrauen. Diese Qualität-Orientierung reduziert Risiken, verbessert Prozesse und erleichtert Audits sowie die termingerechte Lieferung. In der Praxis bedeutet das: robuste Kontrollen, gleichbleibende Messgenauigkeit und zentrale Datenspeicherung sichern ein hohes Niveau an Kontrolle und Nachweisfähigkeit. So wird Ihre Produktion planbar, reproduzierbar und nachhaltig effizient. Wir liefern Bauteile mit der Präzision, die Ihre Anwendung erfordert, und schaffen damit eine robuste Grundlage für Ihre Wertschöpfung. Zusätzlich wird die Rückverfolgbarkeit durch Seriennummern, Chargenplanung und MES-Dokumentationen gewahrt. Die Kalibrierung der Messmittel erfolgt regelmäßig, und Audit-Trails der Fertigungsdaten sichern Compliance und Transparenz für unsere Kunden.

CNC Fräsarbeiten – Bearbeitungsspektrum und Fertigungsverfahren

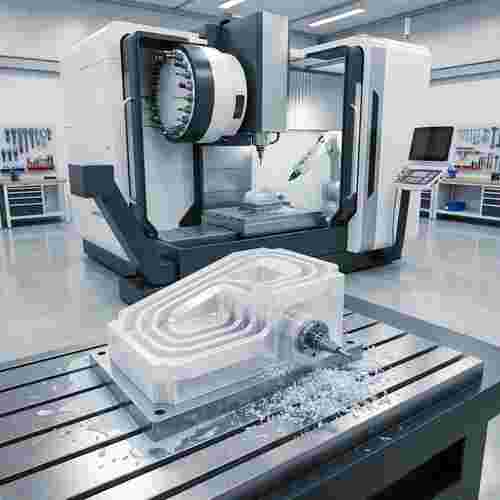

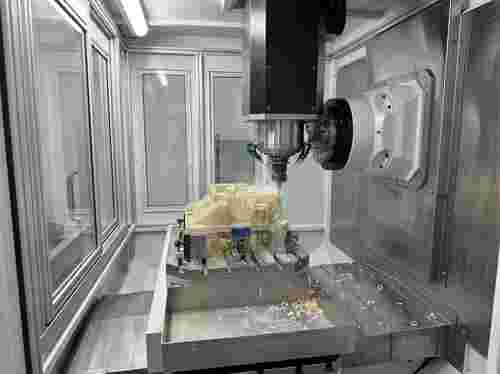

CNC-Fräsarbeiten bedeuten eine komplexe, computergesteuerte Zerspanung, bei der Materialien wie Aluminium, Edelstahl, Messing, Kupfer oder technische Kunststoffe schrittweise abgetragen werden, um hochpräzise Bauteile zu erzeugen. In der Lohnfertigung bieten spezialisierte Dienstleister diese Leistungen als eigenständigen Prozess an. Dank moderner 3-Achs- und 5-Achs-Fräsen können einfache Geometrien genauso bearbeitet werden wie komplexe Konturen, Aussparungen und Gewinde. Der Einsatz von CAD/CAM-Systemen ermöglicht die detaillierte Planung, Simulation und Optimierung der Bearbeitungswege. So lassen sich Werkzeuge, Schnitte und Spindeldrehzahlen exakt auf das Material abstimmen, was zu höchster Wiederholgenauigkeit führt. Die typischen Fertigungsverfahren innerhalb der Lohnfertigung umfassen sowohl das Fräsen als auch das Bohren, Gewindeschneiden und das anschließende Oberflächenfinishen. In der Praxis werden Prototypen von 1 bis zu Tausenden Stück produziert, wobei die Toleranzen je nach Bauteil und Material oft im Bereich von +/- 0,01 mm liegen und in ausgewählten Anwendungen auf ca. +/- 0,005 mm verfeinert werden können. Verwendete Werkstoffe reichen von Aluminium über Edelstahl bis zu Messing, Kupfer sowie technischen Kunststoffen wie POM oder PEEK; jedes Material beeinflusst Schnittdaten, Kühlung, Rauch- oder Dampfentwicklung sowie Oberfläche. Die Fertigung schließlich eine geometrische Analyse, Qualitätskontrollen mit Messprotokollen, Funktions- oder Montagevorgaben sowie dokumentierte Rückverfolgbarkeit ein. Der Ablauf beginnt mit einer klaren Anfrage, gefolgt von einem realistischen Angebot, der Programmierung, der Fertigung und der Abnahme durch den Kunden. Ob Prototyp, Kleinserie oder Serienfertigung – durch die Lohnfertigung können Kosten, Investitionen und Produktionszeiten optimiert werden, während Qualität und Termintreue konstant bleiben. Die Kombination aus modernem Maschinenpark, qualifizierten Fachkäften und festen Standards sorgt für eine effiziente Realisierung Ihrer Bauteile.

Kombination von Fräsen, Bohren und Gewindeschneiden

In der CNC-Lohnfertigung ermöglicht die Kombination aus Fräsen, Bohren und Gewindeschneiden eine nahtlose Bearbeitung komplexer Bauteile aus verschiedenen Werkstoffen. Durch strukturierte Fertigungsabläufe werden Vorbohrungen, Hauptfräswege und Gewindeprofile in eng abgestimmten Sequenzen realisiert. Das Fräsen formt Konturen, Flächen und Nutprofile, während gezielte Bohrungen präzise Durchgangs- oder Tiefenlöcher erzeugen. Anschließend wird das Gewinde durch Gewindeschneiden geschaffen, um eine dauerhafte Verbindung herzustellen. Die Verzahnung dieser Schritte reduziert Prozesswege, senkt Durchlaufzeiten und minimiert Handlingfehler. Moderne CAM-Systeme ermöglichen die Programmierung für drei- oder fünfachsige Bearbeitungen, inklusive der Synchronisation von Fräsköpfen, Bohrersätzen und Gewindewerkzeugen. Die Wahl der Werkstoffe beeinflusst Schnittdaten, Kühlung und Oberflächengüte; Aluminium, Stahl, Edelstahl, Kunststoff und Messing lassen sich je nach Anwendung effizient bearbeiten. Durch sichere Spanntechnik und kalibrierte Messtechnik werden Toleranzen meist im Bereich weniger Hundertstel Millimeter eingehalten. Diese integrierte Bearbeitung bietet Vorteile wie Wiederholgenauigkeit, Dokumentation und Nachverfolgbarkeit. Für Kundinnen und Kunden bedeutet dies flexiblere Losgrößen, kürzere Lieferzeiten und eine transparente Kostenkontrolle. Zudem profitieren Unternehmen von kurzen Abstimmungsprozessen, integrierter Dokumentation und direkter Rückmeldung aus der Fertigung. Durch die modulare Anordnung der Bearbeitungsstationen lassen sich Änderungen schnell implementieren, ohne die Gesamttoleranzen zu gefährden. Die gemeinsam genutzte Spanntechnik erhöht die Wiederholgenauigkeit, reduziert Ausschuss und erleichtert die Qualitätsprüfung am Endbauteil. So entsteht Wirtschaftlichkeit bei jedem Auftrag.

Typische CNC Fräsarbeiten im Maschinenbau

Typische CNC-Fräsarbeiten im Maschinenbau decken die Bemusterung von Einzelteilen bis hin zu Serienbauteilen ab. Mit hochdynamischen 3- und 5-Achs-Fräszentren können komplexe Geometrien realisiert werden, von Gehäusen über Halterungen bis zu Baugruppenkomponenten. In der Praxis gehören Fräsen, Bohren, Gewindeformen und Gravieren zum Standardprozess. Prototypen werden oft im Vorfeld gefertigt, um Konstruktion und Passungen zu prüfen; danach folgt die Serienfertigung mit engen Toleranzen. Aluminium, Edelstahl, Messing oder Kunststoffwerkstoffe werden je nach Anwendung zerspant; Werkstücke erreichen Oberflächenqualitäten von roh bis spiegelblank, je nach Plan und Oberflächenbehandlung (Eloxieren, Pulverbeschichtung, Galvanik). Die Prozesskette beginnt mit CAD/CAM-gestützter Programmierung, häufig mit SolidWorks/HSM Works, gefolgt von der sicheren Werkstückbefestigung, kaltem oder warmem Verschrauben, und der kontrollierten Entlastung der Spannmittel, um konstante Schnittkräfte zu ermöglichen. Durch präzise Messungen, Qualitätsdokumentation und Rückverfolgbarkeit lassen sich Geometrien wie Innenhohlräume oder Gewinde präzise herstellen. Für Kleinserien bis hin zur Großserie wird wirtschaftlich gearbeitet, wobei Maschinenbau als Anwendungsschwerpunkt eine zentrale Rolle spielt. CNC gesteuert, ermöglichen Fräsen selbst komplexe Konturen, Fasen und Nutprofile. Typische Losgrößen reichen von 1 Stück bis zu tausenden Teilen, und Toleranzen liegen typischerweise bei +/- 0,01 mm, je nach Material und Geometrie. In der Praxis sorgt eine effiziente CAM-Programmierung für stabile Wege und reproduzierbare Ergebnisse, auch bei anspruchsvollen Oberflächen.

CNC-Fräsen und CNC-Drehen im Zusammenspiel

Die Zusammenarbeit von CNC-Fräsen und CNC-Drehen in der Lohnfertigung bedeutet mehr als die Summe beider Verfahren. Fräsen ermöglicht komplexe Konturen, Taschen und Nuten, während Drehen rotationssymmetrische Bauteile mit hoher Oberflächenqualität erstellt. In einer optimierten Fertigung orchestrieren CNC-Drehen und CNC-Fräsen nahtlos die Bearbeitung unterschiedlicher Materialien wie Aluminium, Edelstahl oder Kunststoff. Von Prototyp bis Serienfertigung steigert die Wahl der richtigen Losgroße die Wirtschaftlichkeit. Die Integration von Lohnfertigung ermöglicht Unternehmen, Ressourcen zu schonen, Kapazitäten flexibel zu planen und Engpässe zu vermeiden. Durch CAD/CAM-Unterstützung lassen sich Bauteilgeometrien bereits in der Planungsphase simulieren, Fertigungswege optimieren und Taktzeiten senken. Das Qualitätsmanagement sorgt dafür, dass maßige Toleranzen eingehalten werden und Dokumentationen nachvollziehbar bleiben. Die enge Abstimmung zwischen Entwicklung, Fertigung und Qualitätskontrolle reduziert Abweichungen zwischen Zeichnung und Endteil. Gleichzeitig können kurze Durchlaufzeiten und geringe Rüstzeiten realisiert werden, wodurch kurzfristige Aufträge ebenfalls wirtschaftlich bedient werden. So entsteht eine leistungsstarke Fertigungslösung, die Qualitätsmanagement und Kundennähe in den Mittelpunkt stellt. Durch präzise Prozessketten, digitale Nachverfolgbarkeit und stabile Wechselwirkungen zwischen Maschinen, Software und Prüfungen gelingt eine zuverlässige Baugruppenfertigung. Bedienerfreundliche Steuerungen, regelmäßige Kalibrierungen und einheitliche Datenformate wie STEP ermöglichen eine nahtlose Übergabe an Montage und Qualitätssicherung. Die Spezialisierung auf Löhnfertigung sorgt für Transparenz, Planbarkeit und Kostentransparenz. Nächste Projekte können so zielsicher umgesetzt werden.

Präzision bei ebenen und gekrümmten Flächen

Die Präzision in der Lohnfertigung von Fräsbauteilen beruht darauf, sowohl ebene Fläche als auch gekrümmte Flächen exakt zu realisieren. Moderne CNC-Prozesse arbeiten mit stabilen Spannmitteln, temperaturkontrollierten Zyklen und äußerst konsistenten Schnittdaten, sodass Geometrien unabhängig von Größe und Material konstant bleiben. Der Werkzeugweg wird durch CAM-Programme optimiert, sodass Fräswege so verlaufen, dass Reibung reduziert, Kollisionen vermieden und Oberflächenqualitäten optimiert werden. Durch systematische Kalibrierung, regelmäßige Messungen und qualifizierte Messwerkzeuge entsteht ein verlässliches Messprotokoll, das Grenzwerte, Rauheit und Abweichungen nachvollziehbar dokumentiert. Für ebene Flächen bedeutet dies Planheits- und Ebenheitsgenauigkeit, während gekrümmte geformte Regionen eine präzise Umsetzung durch mehrachsanpassende Achsen und gezielte Entlastung von Spannungen erfahren. Ein integrierter Prozesskreis aus Schulung, Wartung und kontinuierlicher Optimierung sichert reproduzierbare Ergebnisse in der Serienproduktion. Die enge Verknüpfung von hochmodernem Maschinenpark, erfahrenem Personal und stringenter Qualitätskontrolle schafft eine stabile Basis für Prototypen, Kleinserien und Großserien. So bleibt die Leistung konstant, Liefertermine werden zuverlässig eingehalten und die Kundenzufriedenheit steigt durch nachvollziehbare Qualitätsnachweise.

Präzisionsfräsen – enge Toleranzen und hohe Oberflächenqualität

Präzisionsfräsen ist ein Kernverfahren der Lohnfertigung, bei dem komplexe Geometrien mit enge Toleranzen und einer hohen Oberflächenqualität realisiert werden. In modernen Fertigungen kommt dazu ein hochmoderner Maschinenpark mit CNC-gesteuerten 3- und 5-Achs-Fräszentren, die Werkstoffe wie Aluminium, Edelstahl, Kunststoff und Messing mit gleichbleibender Genauigkeit bearbeiten. Die Umsetzung beginnt mit der detaillierten CAD/CAM-Planung, der Festlegung von Werkstückspannungen, Werkzeugparametern und Schnittdaten. Ziel ist es, kurze Rüstzeiten, niedrige Restpassungen und reproduzierbare Oberflächenqualitäten zu erreichen. Eine strukturierte Messkette sorgt dafür, dass Toleranzen über die Prozesskette hinweg eingehalten werden. Zur Erzielung hoher Oberflächenqualität kommen Techniken wie abgestimmte Spanungsmodi, schmale Fräswege, definierte Radien und kontrollierte Fräswege zum Einsatz. Der Einfluss von Parameter wie Schnitttiefe, Vorschub, Umdrehungen pro Minute und Oberflächenbehandlung kann die Oberfläche beeinflussen; daher werden Simulationen, DFM-Checks und Prototypenphasen genutzt, bevor Serien beginnen. Die Prozesssicherheit wird durch eine strukturierte Qualitätskontrolle gewährleistet: Messberichte, Serienkennzeichnung, Rückverfolgbarkeit und klare Freigaben garantieren, dass jedes Teil den Anforderungen entspricht. So wird Präzisionsfräsen zur essenziellen Kernkompetenz in der Lohnfertigung für komplexe Bauteile. Zusätzliche Anforderungen an Oberflächen stehen oft im Zusammenhang mit Montagefreundlichkeit, Passgenauigkeit und Lagerung. Die Qualitätssicherung erfolgt retrospektiv in der Endkontrolle sowie durch fortlaufende Kennzahlen im Produktionsmanagement. Kunden profitieren von planbaren Lieferterminen, nachvollziehbarer Prozessdokumentation und transparenten Preisen. Durch stabile Prozessparameter und konstante Werkzeugwechsel minimieren wir Variation und Ausschuss. Damit erfüllt das Präzisionsfräsen in der Lohnfertigung höchste Anforderungen an Leistung, Zuverlässigkeit und Effizienz. Zusätzliche Anforderungen an Oberflächen stehen oft im Zusammenhang mit Montagefreundlichkeit, Passgenauigkeit und Lagerung. Die Qualitätssicherung erfolgt retrospektiv in der Endkontrolle sowie durch fortlaufende Kennzahlen im Produktionsmanagement. Kunden profitieren von planbaren Lieferterminen, nachvollziehbarer Prozessdokumentation und transparenten Preisen. Durch stabile Prozessparameter und konstante Werkzeugwechsel minimieren wir Variation und Ausschuss. Damit erfüllt das Präzisionsfräsen in der Lohnfertigung höchste Anforderungen an Leistung, Zuverlässigkeit und Effizienz. Zusätzlich Anforderungen an Oberflächen stehen oft im Zusammenhang mit Montagefreundlichkeit, Passgenauigkeit und Lagerung. Die Qualitätssicherung erfolgt retrospektiv in der Endkontrolle sowie durch fortlaufende Kennzahlen im Produktionsmanagement. Kunden profitieren von planbaren Lieferterminen, nachvollziehbarer Prozessdokumentation und transparenten Preisen. Durch stabile Prozessparameter und konstante Werkzeugwechsel minimieren wir Variation und Ausschuss. Damit erfüllt das Präzisionsfräsen in der Lohnfertigung höchste Anforderungen an Leistung, Zuverlässigkeit und Effizienz.

Toleranzklassen und funktionale Maße

Für die Lohnfertigung im CNC-Fräsen sind Toleranzen zentrale Stellgrößen, die die Montagefähigkeit, Funktionssicherheit und Austauschbarkeit sicherstellen. Toleranzklassen legen fest, wie groß Abweichungen innerhalb einer Bauteilgruppe sein dürfen und orientieren sich an branchenüblichen Normen. Typisch verwendet man IT-Werte gemäß ISO 286, wie IT7, IT8 oder IT9, je nach Material, Oberflächengüte und Bearbeitungsweg. Diese Werte definieren Grenzmaße und ermöglichen klare Passungen bei Bohrungen, Wellen und Gewinden. Funktionale Maße beschreiben jene Abmessungen, die direkt Einfluss auf die Funktion einer Baugruppe haben, etwa Passungen, Spielräume, Forderungen an Mitten- und Lagedaten sowie Flucht- und Ebenheitsanforderungen. In der Praxis bedeuten engere Toleranzen höhere Messintervalle, längere Rüstzeiten und größeren Werkzeugverschleiß; zugleich steigt die Reproduzierbarkeit in Serien. Die Lohnfertigung strebt daher eine stabile Prozessführung an, damit Prozessstabilität und Funktionale Maße konsistent bleiben. Unsere Verfahren ermöglichen toleranzkonforme Ergebnisse bei Losgrößen von 1 bis in die Mehrzahl tausender Stücke, mit transparenter Dokumentation, Rückverfolgbarkeit und wiederholbarer Qualität. So gewährleisten wir passgenaue Bauteile, montierbare Baugruppen und langlebige Funktionalität. Zur Kontrolle verwenden wir Messmittel gemäß DIN EN ISO-Standards, kalibriert und dokumentiert. Die Zielvorgaben variieren je nach Teilkategorie: hochpräzise Gehäuse, mechanische Führungen oder Strukturbauteile. Durch enge Abstimmung mit dem Kunden sichern wir Verantwortung, Nachverfolgbarkeit und langfristige Funktionsfähigkeit. So stimmen wir Qualität, Kosten und Termine.

Rahmenbedingungen für Präzisionsfräsen

Für die Rahmenbedingungen der Präzisionsfräsen-Lohnfertigung sind mehrere Faktoren entscheidend, damit enge Toleranzen und hochwertige Oberflächen erreicht werden. Zunächst bestimmen Materialeigenschaften, wie Festigkeit, Spanbarkeit und Wärmeleitfäigkeit, die Wahl der Maschinentechnik und die Schnittdaten. 3- und 5-Achs-Fräsen ermöglichen komplexe Geometrien, wobei die Prozessstabilität durch stabile Spannvorrichtungen, ruhige Werkzeugwege und passende Kühlung erhöht wird. Die Messgenauigkeit der Achsen, Wiederholgenauigkeit und Kalibrierung des Maschinenparks sind grundlegend, ebenso wie Toleranzen von typischerweise ±0,01 mm, je nach Werkstoff und Bauteil. Eine konsequente Qualitätskontrolle umfasst Messprotokolle, Nullpunktsicherung und Rückverfolgbarkeit der Bauteile. Die Oberflächenqualität hängt von Schnittdaten, Spanbrechern, Kühlung und Oberflächenbehandlungen ab; Eloxieren oder Beschichten kann Parameter beeinflussen. Weiterhin spielen Lieferzeiten und Kosteneffizienz eine Rolle: Standardprozesse maximieren Auslastung, während Sonderwünsche eine individuelle Planung erfordern. Schließlich sichern ISO 9001:2015-Standards, qualifiziertes Fachpersonal und fortlaufende Prozessoptimierung die stabile Herstellung. So entsteht eine robuste Basis für konstante Qualität von Prototyp bis Serie, bei der klare Kommunikation und transparente Angebote die Zusammenarbeit mit dem Lohnfertiger stärken, insbesondere bei sensiblen Zeichnungsdaten.

Materialgerechte Strategien beim Präzisionsfräsen

Materialgerechte Strategien beim Präzisionsfräsen berücksichtigen Materialeigenschaften, Bauteilbelastung und Fertigungsweg gleichermaßen. Um enge Toleranzen und eine hohe Oberflächenbeschaffenheit zu erreichen, wählen wir Materiealien sorgfältig aus und stimmen Schnittdaten, Kühlung und Spanformen auf die jeweiligen Bereiche ab. Die Auswahl der richtigen Werkstoffe beeinflusst Festigkeit, Wärmeleitfähigkeit und Standzeit der Werkzeuge, wodurch Prozessstabilität gewährleistet wird. Dabei beachten wir auch Oberflächenqualität und deren Wärmeausdehnung, um Verzug zu minimieren. Unsere Strategie setzt auf praxiserprobte CAD/CAM-Lösungen, mit denen Fertigungswege optimiert, Kollisionsprüfungen vorgenommen und Taktzeiten reduziert werden. Vor der Serienfertigung prüfen wir Teile in der Simulation auf Passung und Geometrie, um Toleranzen sicher zu definieren und kontrolliert zu produzieren. Gleichzeitig realisieren wir eine kontrollierte Oberflächenbehandlung, die selbst kleinste Rauheiten unter Kontrolle bringt, damit Funktions- und Sichtflächen den Anforderungen entsprechen. Durch die enge Verzahnung von Materialkunde, Werkzeugtechnik und Qualitätsmanagement entstehen robuste Prozesse, die Skalierbarkeit ermöglichen. Unser Ansatz legt Wert auf Rückverfolgbarkeit, transparente Dokumentation und kontinuierliche Optimierung der Fräsvorgänge, damit Baugruppen zuverlässig montiert werden können. So sichern wir Ihnen reproduzierbare Ergebnisse bei Prototypen, Kleinserien und Serienfertigung. Diese Herangehensweise ermöglicht Kostenkontrolle, minimiert Risiken und schafft Transparenz über jeden Bearbeitungsschritt. So liefern wir konsistente Qualität, kurze Reaktionszeiten und stabile Lieferpläne für Prototypen, Kleinserien und Serienfertigung. Kontaktieren Sie uns für Ihre Anforderungen heute.

Mess- und Prüfkonzepte für Präzisionsfrästeile

Für Präzisionsfrästeile in der Lohnfertigung ist ein ganzheitliches Mess- und Prüfkonzept entscheidend. Bei Werkzeugtechnik Schmitz integrieren wir Messmethoden nahtlos in den Fertigungsprozess, um konstante Ergebnisse sicherzustellen. Schon in der Planungsphase legen wir Toleranzen und Prüfpunkte gemäß DIN ISO 9001 fest und definieren eine robuste Messkette, die von der Werkstückaufnahme bis zur Endprüfung reicht. Zur Prozessüberwachung verwenden wir statische und dynamische Messgrößen, inklusive Werkzeugmessung, Konturabgleich und Oberflächenmessung. Die Form- und Lagetoleranzen werden durch 3D-Messungen und CMM-Koordinatenmessmaschine verifiziert, während die Oberfläachenqualität durch Rauhigkeitsmessung (Ra) dokumentiert wird. Unsere Kalibrierung erfolgt nach einem festen Berichts- weise: Werkzeuge, Messmittel und Referenzteile werden regelmäßig geprüft, um Drift zu vermeiden. Das bedeutet, dass falsche Messwerte vermieden werden und die Qualität der Bauteile auf dem gewünschten Niveau bleibt. Wir arbeiten mit einer lückenlosen Dokumentation, inklusive Messprotokollen, Seriennummern und Rückverfolgbarkeit. Durch Schulung des Personals und transparente Abläufe reduzieren wir Abweichungen schon vor der Endkontrolle. Das Ergebnis ist eine wiederholbare Präzision in Losgrößen von Prototyp bis Serienfertigung, eine verlässliche Rundlauf-Güte und eine stabile Kalibrierung der Messmittel, die Vertrauen schaffen. Durch regelmäßige Audits, Prozessfähigkeitsanalysen und klare Verantwortlichkeiten sichern wir eine dauerhafte Leistungsfähigkeit der Löhnfertigung Fräsen bei Werkzeugtechnik Schmitz. Diese Vorgehensweise garantiert konsistente Bauteilqualität, kurze Lieferzeiten und geringe Ausschussquoten. Steigende Zuverlässigkeit, Transparenz und Kundenzufriedenheit.

CNC Teile fräsen lassen – von der Anfrage bis zur Serienfertigung

Der Weg zu CNC-Teilen, die fachgerecht fräsen, beginnt mit einer klaren Anfrage. Sobald Sie Kontakt zu Werkzeugtechnik Schmitz aufnehmen, erfolgt eine schnelle Einschätzung Ihrer Anforderungen: Material, Losgröße, CAD/CAM-Unterstützung, Toleranzen, Oberflächenwünsche und gewünschte Lieferzeiten. In der technischen Abstimmung prüfen unsere Spezialisten Zeichnungen oder 3D-Daten und bewerten Machbarkeit, Bearbeitungsverfahren und notwendigen Werkzeuge. Auf dieser Basis erstellen wir ein transparentes Angebot inklusive Kosten, Lieferterminen und möglicher Rüstzeiten. Mit CAD/CAM-Unterstützung simulieren wir die Fertigungsprozesse, optimieren Werkzeugwege und definieren Spannsysteme, um maximale Prozessstabilität zu erreichen. Nach Freigabe beginnt die Produktion. Zunächst kann ein Prototyp oder First Article zur Validierung gefertigt werden, um Abweichungen frühzeitig zu erkennen. Danach erfolgt die Serienfertigung in definierten Losgrößen, von Einzellieferungen bis hin zu größeren Stückzahlen, je nach Bedarf des Kunden. Die Fertigung erfolgt auf modernen CNC-Fräsmchinen, die Bauteile aus Aluminium, Edelstahl, Kunststoff oder anderen Materialien mit engen Toleranzen fräsen. Die Qualitätssicherung begleitet jede Phase: Prüfvorgaben, Messprotokolle, Serienkennzeichnungen und Rückverfolgbarkeit sichern reproduzierbare Ergebnisse. Am Ende steht die termingerechte Lieferung in einbaufertigem Zustand, oft inklusive Oberflächenveredelung oder Beschichtungen sowie der passenden Begleitdokumentation. So lassen sich Entwicklungszeiten verkürzen, Engpässe vermeiden und Produktionskapazitäten flexibel ausgelagert werden. Vertrauen Sie darauf, dass wir Ihre Anforderungen ganzheitlich erfüllen: Ihre Bauteile werden präzise, zuverlässig und effizient gefertigt. Für Ihre Planung steht Ihnen jederzeit ein kompetenter Ansprechpartner zur Seite, der den Prozess transparent begleitet. Qualität als Kernprinzip begleitet jede Phase – von der ersten Anfrage bis zur Serienfertigung.

Konstruktionshinweise für wirtschaftliche CNC-Frästeile

Bei der wirtschaftlichen CNC-Frästeile-Fertigung ist eine fundierte Konstruktion die wichtigste Investition. Fertigungsverfahren sollten bereits in der Zeichnung verankert sein, damit Bauteile ohne unnötige Nachbearbeitung gefertigt werden können. Folgende Regeln helfen, Fertigungs- und Kosteneffizienz zu steigern: Minimale Wanddicken beachten, Innenradien mindestens dem Werkzeugradius oder größer vorsehen, definierte Kantenbrüche (Fasen/ Verrundungen) festlegen und möglichst einfache Konturen bevorzugen. Wählen Sie Materialien mit guter Zerspanbarkeit; Aluminium, Edelstahl und Kunststoffe lassen sich unterschiedlich gut fräsen, beeinflussen Schnittdaten und Oberflächenfinish. In der Planungsphase sollten CAD-Modelle eng mit dem CAM-Prozess verknüpft werden, damit der Bearbeitungsweg bereits vor der Fertigung stabil definiert ist. Nutzen Sie das STEP-Format für den Datenaustausch, damit Geometrie, Toleranzen und Oberflächenangaben eindeutig bleiben. Berücksichtigen Sie ausreichende Konturierung auch bei Mehrkant- oder 5-Achs-Bearbeitung; komplexe Geometrien können sinnvoll in Teilabschnitte zerlegt werden. Eine konsequente Konstruktion senkt Ausschuss, vermeidet Nachbearbeitung und verkürzt Lieferzeiten, während Toleranzen sicher eingehalten bleiben. Die Zusammenarbeit mit dem Lohnfertiger ermöglicht klare Dokumentation, flexible Anpassungen und eine hohe Wiederholbarkeit der Bauteile. Zusätzlich erleichtern praktikable Oberflächenforderungen eine wirtschaftliche Serie, da Standardprozesse wiederholbar sind. Denken Sie daran, Baugruppenverbindungen, Passungen und Montagefreundlichkeit bereits in der Zeichnung zu planen, um Nacharbeit zu minimieren. Durch die enge Zusammenarbeit mit dem Lohnfertiger entsteht eine stabile Lieferkette vom Prototyp bis zur Serienfertigung und ein verlässliches Kosten-Nutzen-Verhältnis.

Welche Daten für CNC Teile benötigt werden

Für die CNC-Lohnfertigung benötigen Sie klare und maschinenlesbare Daten. Die wichtigste Grundlage ist eine Zeichnung, idealerweise ergänzt durch ein digitales CAD-Modell. Zur reibungslosen Fertigung empfehlen wir eine STEP-Datei (oder STP) als neutralen Austauschstandard, sowie ggf. DXF oder IGES/IGS für 2D- oder einfache Geometrien. Diese Dateien liefern die Geometrie, Abmessungen und Toleranzen, auf deren Basis Werkzeugwege programmiert werden. Zusätzlich sollten Material festgelegt werden, einschließlich der zulässigen Abweichungen in Länge, Breite, Höhe, Lage und Rundheit, da sie direkt Einfluss auf Passungen und Funktion haben. Wichtige Parameter sind auch die Werkstoffklasse und ggf. Konstruktionshinweise, die Eigenschaften wie Festigkeit, Wärmeleitfähigkeit und Bearbeitbarkeit betreffen. Weiterhin müssen Oberflächen, Oberflächenqualität und Oberflächenbehandlung spezifiziert sein, z. B. Eloxieren, Pulverbeschichtung oder Gravur. Neben den Geometriedaten helfen Stückliste, Stückzahl, Lieferzeit und Qualitätsanforderungen dem Fertiger, den Prozess zu planen. Eine fertige Anfrage sollte außerdem Informationen zu Fertigungsverfahren, Oberflächenwünschen und Dokumentation enthalten, wie Messprotokolle oder Serienkennzeichnungen. Gute Kommunikation der Datenformate, Schutz der Zeichnungsdaten und klare Freigaben minimieren Risiken und beschleunigen die Umsetzung. Zusätzlich umfassen Hinweise Bauteilnummer, Referenzpunkte für Nullmaß, die Gewünschte Dateistruktur (Bauteilnummer, Stückzahl, Liefertermin) sowie Prüfberichte, Messdatenformate und Rückverfolgbarkeit der Bauteile. Eine gute Vorbereitung reduziert Nachfragen, minimiert Aenderungsbedarf und beschleunigt die Serienfertigung.

Kostenfaktoren beim CNC Teile fräsen lassen

Die Kostenfaktoren beim CNC-Teile fräsen lassen ergeben sich aus mehreren Bereichen. Hauptsächlich beeinflusst das Material die Kosten und die Zerspanbarkeit der Werkstücke. Je härter oder schwerer zu bearbeitendes Material, desto höher sind der Werkzeugverschleiß und der Energieverbrauch. Zusätzlich wirken sich Toleranzen und Geometrien auf die Bearbeitungszeit und den Prüfaufwand aus. Engere Toleranzen bedeuten meist längere Messfolgen, längere Programmlaufzeiten und ggf. Nachbearbeitungen. Weiterer Kostenblock entsteht durch Losgröße; kleinere Stückzahlen führen zu höheren Rüstzeiten pro Einheit, größere Serien amortisieren Rüst- und Programmieraufwände. Die Rüstzeiten reduzieren die produktive Fertigungszeit pro Bauteil, besonders bei komplexen Bauteilen oder 5-Achs-Bearbeitung. Auch Werkzeugkosten spielen eine wesentliche Rolle: spezielle Werkzeuge, Mehrfachwerkzeuge, Kühlmittel und Zubehör erhöhen Investitions- und Verschleisskosten. Schließlich beeinflussen weitere Faktoren wie CAM-/Datenqualität, Mess- und Prüfprozesse, Oberflächenbehandlung, Dokumentation sowie Logistik die Gesamtkosten. Werkzeugtechnik Schmitz berücksichtigt all diese Punkte transparent und kalkuliert anhand Ihrer Zeichnung eine realistische Kostenbasis für Prototypen, Kleinserien oder Großserien. So erhalten Sie eine klare Grundlage für das Fertigen Ihrer Komponenten. Zusätzlich fließen indirekte Kosten ein, wie Energieverbrauch, Maschinenstillstände, Wartung und Administration. Die Abrechnung erfolgt oft nach Bearbeitungszeit, Losgröße und Qualitätssicherung, was Lieferzeiten beeinflusst. Unsere Erfahrung zeigt, dass eine frühzeitige Dateneingabe und eine klare Zeichnung helfen, Taktzeiten zu optimieren, Ausschüsse zu minimieren und das Fertigen wirtschaftlich zu gestalten.

Losgrößen, Lieferzeiten und Wiederholteile

Die Lohnfertigung im Fräsen ist flexibel auf unterschiedliche Losgrößen ausgelegt. Von Prototypen mit 1 Stück bis zu Serienfertigung mit Tausenden Teilen lassen sich Fertigungsprozesse exakt an Ihre Bedarfe anpassen. Die Wahl der Losgrößen beeinflusst maßgeblich Lieferzeiten, Kosten pro Einheit und Rüstzeiten. In der Praxis sorgen kurze Rüstzeiten und modulare Fertigungsabläufe dafür, dass auch kleine Stückzahlen termingerecht geliefert werden können, während Serienfertigung von effizienten Prozessketten profitiert. Relevante Faktoren sind Material, Komplexität der Geometrie und geforderte Oberflächen, die die Bearbeitungsdauer bestimmen. Für Wiederholteile, also identische Teile in mehreren Chargen, bietet sich eine konsistente Programmierung, standardisierte Prüfvorgänge und Rückverfolgbarkeit an. Durch standardisierte CAD/CAM-Prozesse und ein gut durchdachtes Qualitätsmanagement lassen sich Lieferpläne und Planungen synchronisieren. Die Lieferzeiten variieren je nach Komplexität, Werkzeugwechseln, Verfügbarkeit von Material und aktueller Auslastung. Beständigkeit in der Qualität wird durch ISO-Zertifizierungen, regelmäßige Messungen und klare Dokumentation sichergestellt. Bei Wiederholteilen profitieren Kunden von stabilen Taktzeiten, gleichförmiger Oberflächenstruktur und planbarer Kapazität, wodurch sich Kosten senken und Termine sichern lassen. So wird aus einer Anfrage eine zuverlässige Fertigungslinie, die sowohl Einzelteile als auch Serienfertigung effizient bedient. Mit diesem Ansatz lassen sich kundenspezifische Anforderungen flexibel berücksichtigen, Musterteile evaluieren und Serienpläne stabilisieren, während klare Kommunikationswege die Zusammenarbeit zwischen Kunde und Lohnfertiger stärken und termingerecht liefern.

Kunststoff Frästeile – präzise CNC-Bearbeitung technischer Kunststoffe

In der Kunststoff Frästeile Fertigung werden technische Kunststoffe wie PA, PEEK, PC, PC/ABS, POM und PPSU mit hochpräzisen CNC-Fräs-Techniken bearbeitet. Die Vorteile gegenüber Metall liegen im geringen Gewicht, in der chemischen Beständigkeit, in der elektrischen Isolation und in der guten Dämpfung. Die präzise CNC-Bearbeitung ermöglicht komplexe Geometrien, enge Toleranzen und glatte Oberflächen, die vor allem in Medizintechnik, Elektronik, Maschinenbau und Automobilzulieferung gefragt sind. Für Prototypen ebenso geeignet wie für Serien, denn dank CAD/CAM-gestützter Planung lassen sich Bauteile virtuell analysieren, Schnittdaten optimieren und Fräswege festlegen, bevor Material abgetragen wird. Der Einsatz geeigneter Werkzeuge, passende Spindeldrehzahlen und temperaturkontrollierte Zerspanung reduziert Verzug und Grate. Die Materialeigenschaften von Kunststoffen – geringe Wärmeleitfähigkeit, gute Verschleißfestigkeit und chemische Beständigkeit – lassen sich durch passende Oberflächenbehandlung weiter verbessern, z. B. durch Eloxieren, Pulverbeschichtung oder Laserbeschriftung. Oberflächenbehandlung kann die Funktionalität erhöhen und die Markierbarkeit verbessern. In der Praxis bedeuten diese Faktoren, dass Kunststoff Frästeile sowohl in Prototypen als auch in Serien schnell und kosteneffizient hergestellt werden können, oft mit reduzierten Werkzeugkosten und geringeren Instandhaltungsaufwand im Vergleich zu Metallbauteilen. Toleranzen und Wiederholgenauigkeit richten sich nach Material, Geometrie und Losgroße, können aber typischerweise innerhalb weniger Hundertstel Millimeter realisiert werden; begleitende Mess- und Qualitätsdokumentation sorgt für Transparenz. Insgesamt bietet die Oberflächenqualität und Zuverlässigkeit durch CAD/CAM-gesteuerte Fräseprozesse eine leistungsstarke Lösung für leichtere Bauteile, die hohe Präzision, Temperaturstabilität und gute Oberflächenqualitäten erfordern und so neue Anwendungsfelder erschließen.

Vorteile von Kunststoff Frästeilen gegenüber Metall

Kunststoff-Frästeile bieten gegenüber Metall zahlreiche Vorteile, die insbesondere in der Lohnfertigung relevant sind. Das Gewicht ist deutlich geringer, was Handhabung, Transport und Montage vereinfacht und so Zeit spart. Dadurch sinken die Gesamtkosten pro Bauteil, besonders bei Serienfertigungen oder Baugruppen mit vielen Teilen. Ein weiterer Vorteil ergibt sich durch die chemische Beständigkeit: Viele Kunststoffe widerstehen aggressiven Medien besser als Wärme- oder Säureverbindungen in bestimmten Anwendungen, was Wartungskosten reduziert. Zudem ermöglichen Kunststoffe eine höhere Formfreiheit: Komplexe Konturen, Innenhohlräume oder filigrane Strukturen lassen sich oft kostengünstiger realisieren als in Metall, ohne teure Spezialwerkzeuge. Die Dämpfungseigenschaften von Kunststoffen tragen zudem zu geringerem Vibrations- und Geräuschverhalten bei; das ist vorteilhaft in mobilen Baugruppen oder Präzisionseinheiten. Oberflächentechniken wie Beschichtungen oder glatte Strukturen lassen sich direkt in den Werkstoff integrieren, sodass oft weniger Nachbearbeitung nötig ist. Zudem ist der Energiebedarf in der Bearbeitung häufig niedriger, wodurch Umweltaspekte und Betriebskosten weiter sinken. Für technische Anwendungen liefern Kunststoff-Frästeile reproduzierbare Qualität, kurze Rüstzeiten und flexible Losgrößen. Korrosionsbeständigkeit und Dämpfung erhöhen die Langlebigkeit, während Kosten und Designfreiheit Kunststoff zur attraktiven Alternative gegenüber Metall machen. Darüber hinaus profitieren Unternehmen von schnellen Angebotserstellungen, größeren Investitionsrisiken und der Möglichkeit, Prototypen rasch zu testen, bevor eine größere Fertigung beginnt, was Prozesssicherheit erhöht und Wartungsaufwendungen reduziert.

Typische Kunststoffe für gefräste Bauteile

Für gefräste Bauteile aus Kunststoff spielen Typ, Verarbeitung und Oberflächenfinish eine zentrale Rolle. Bei der Lohnfertigung CNC Fräsen von technischen Kunststoffen setzen wir auf eine Auswahl bewährter Werkstoffe, die sich durch Zerspanbarkeit, Maßhaltigkeit und geeignete Mechanik erfüllen. Typische Kunststoffe für gefräste Bauteile sind Polyamid (PA), Polycarbonat (PC), PMMA (Polymethylmethacrylat), PEEK und POM. Jedes Material bietet spezifische Eigenschaften: PA überzeugt durch gute Verschleiß- und Stoßeigenschaften bei moderatem Gewicht; PC besticht durch hohe Transparenz, gute Schlagzähigkeit und Formstabilität; PMMA liefert klare Optik und gute Fräsoberflächen; PEEK bringt höchste Temperatur- und Chemikalienbeständigkeit sowie geringe Osmose; POM sorgt für geringe Reibung und gute Dimensionsstabilität. Im Alltag nutzen wir diese Kunststoffe oft in Gehäusen, Führungsbauteilen, Medizintechnik oder Displays, wo genaue Passungen und glatte Oberflächen gefordert sind. Wichtige Fräsparameter hängen von der Materialwahl ab: Kühlmittel, Schnitttiefe, Vorschub und Spanbildung beeinflussen Standzeiten und Oberflächenqualität. Unsere CAD/CAM-basierten Prozesse optimieren Fräswege, Fasen und Lochungen, um Toleranzen bis ca. ±0,01 mm zu erreichen. Neben der reinen Fräsbearbeitung bieten wir oft passende Oberfläckenveredelungen und Montageoptionen. So erhalten Sie fertige Bauteile, die sich nahtlos in Ihre Baugruppen integrieren lassen. Zusätzliche Anforderungen wie Biokompatibilität, Food-Grade oder Temperaturbeständigkeit berücksichtigen wir frühzeitig. Wir unterstützen Sie bei der Auswahl des richtigen Kunststoffs, der Serienfertigung, dem Prototypenbau und Pilotläufen, inklusive Prüfprotokollen und Rückverfolgbarkeit, damit Ihre Bauteile zuverlässig funktionieren.

Typische Anwendungen von Kunststoff Frästeilen

Typische Anwendungen von Kunststoffe Frästeilen umfassen Gehäuse, Abdeckungen und Funktionsbauteile in der Elektronik; Präzisionsführungen, Prototypen und Bauteile in der Medizintechnik; Strukturteile in der Automobil- und Maschinenbauindustrie; optische Komponenten wie Displays, Blenden und Halterungen; sowie Gehäuseteile für Mess- und Sensorik. Durch das Fräsen lassen sich komplexe Geometrien, Innenkanäle, Gewinde und definierte Kanten realisieren, was die Integration von Kabelwegen, Sensoren und Dichtungen erleichtert. Technische Kunststoffe wie PA, PC, PMMA, PEEK oder POM ermöglichen gute mechanische Eigenschaften, geringe Dichte und hohe Chemikalienbeständigkeit. In der Serienfertigung profitieren Hersteller von stabilen Oberflächenqualitäten, engen Toleranzen und reproduzierbarer Maßhaltigkeit, oft mit Post-processing wie Oberflächenveredelung oder Laserbeschriftung. Prototypen und Kleinserien testen rasch Designideen, Materialauswahl und Funktionsprinzipien, bevor größere Stückzahlen gefertigt werden. Typische Anwendungen finden sich auch in der Konsumgüterindustrie, etwa Gehäusebauteile für Haushaltsgeräte, starre Strukturteile für Beleuchtung oder Gehäuse für Messinstrumente. Als Lohnfertiger unterstützen wir Kunden bei der Umsetzung von Anforderungen, prüfen Fertigbarkeit nach Zeichnung, wählen passende Kunststoffe und optimieren Bauteilgeometrien für Fertigungsabläufe. Bauteile spielen eine zentrale Rolle in vielen Branchen, wo Leichtbau, Chemikalienbeständigkeit und thermische Stabilität gefragt sind. Zudem ermöglichen flexible Planungen, reproduzierbare Oberflächenqualitäten und umfassende Dokumentation eine reibungslose Validierung, Wartung und Rückverfolgbarkeit der Bauteile in regulierten Anwendungen, einschließlich Medizintechnik und Automotive. Dies steigert Planungssicherheit und Effizienz.

Besonderheiten beim Präzisionsfräsen von Kunststoffen

Beim Präzisionsfräsen von Kunststoffen treten spezifische Besonderheiten auf, die die Prozessstabilität und das Endergebnis Maßgeblich beeinflussen. Kunststoffe verfügen über geringe Wärmeleitfähigkeit, geringe Festigkeit gegenüber Metallen und neigen zu Verzug, weshalb Schonung von Bauteilen und Spannungen im Werkstück besonders wichtig ist. Eine zentrale Rolle spielt die Wärmeentwicklung während der Bearbeitung: Je größer der Schnitt, desto stärker steigt die Temperatur, was zu Verformungen, Delaminationen oder Verfärbungen der Oberfläche führen kann. Daher setzen erfahrene Anwender feine Vorschubgeschwindigkeiten, optimierte Schnitttiefen und geeignete Kühlschmierstoffe ein, um eine gleichbleibende Oberfläachenqualität zu sichern. Die Wahl der Werkzeugauswahl beeinflusst die Schmierkonditionen, die Gratbildung sowie die Standzeit der Werkzeuge und damit die wirtschaftliche Verarbeitung. Ebenso ist das Verhalten der Kunststoffwerkstoffe zu beachten: Thermoplasten wie POM, PA oder PEEK reagieren empfindlich auf Temperaturspitzen; Duroplastische Werkstoffe verhalten sich anders, weshalb die Programmlogik entsprechend angepasst werden muss. Die Oberflächenstruktur ergibt sich aus den Kontakt- und Reibungseigenschaften der Fräswege, aus Kanalisationsparametern und der Oberflächenbearbeitung am Ende. Letztlich entscheidet die richtige Balance aus Genauigkeit, Prozessstabilität und Lieferzuverlässigkeit über den Erfolg einer Kunststoff-Löhnfertigung durch CNC-Fräsen. Damit bleibt Präzision auch in komplexen Kunststoffbauteilen gewährleistet.

Kunststoff CNC Fräsen – wirtschaftliche Fertigung komplexer Kunststoffbauteile

Kunststoff CNC Fräsen – Wirtschaftlichkeit in der Fertigung komplexer Kunststoffbauteile ist der Kernfokus moderner Lohnfertigung. Durch den Einsatz hochmoderne CNC-Bearbeitungszentren lassen sich Formteile aus technischen Kunststoffen wie PA, PEEK, POM oder PET-G mit engen Toleranzen realisieren, was wiederholbare Ergebnisse sichert und Abweichungen minimiert. Die Vorteile liegen in der geringen Stückkosten bei mittleren Losgrößen, der Möglichkeit, hochkomplexe Geometrien, Innenkanäle sowie filigrane Oberflächenstrukturen zu realisieren, und der kurzen Durchlaufzeit im Vergleich zu konventionellen Verfahren. Mit CAM-gesteuerter Programmierung, in vielen Betrieben basierend auf SolidWorks/HSM Works oder vergleichbaren Systemen, lässt sich der Fertigungsweg vom Design bis zur fertigen Bauteilserie transparent gestalten. Präzision wird durch kontrollierte Kollisionsfreiheit, definierte Werkzeugwege, korrekte Kühlung und Späneführung sichergestellt, wodurch Maßhaltbarkeit typischerweise im Bereich von wenigen Hundertstelmillimetern liegt. Für Stückzahlen von Prototypen bis Serienfertigung ermöglichen modulare Fertigungsprozesse, standardisierte Prüfungen und lückenlose Dokumentation eine zuverlässige Qualitätssicherung sowie reproduzierbare Oberflächenqualitäten. Materialien wie PA12, PEEK oder amorphe Polycarbonate erfordern angepasste Schnittparameter, damit Verzug, Gratbildung oder Mikrorisse vermieden werden. Zertifizierungen nach ISO 9001:2015 unterstützen Rückverfolgbarkeit, Messprotokolle und Serienkennzeichnungen, was besonders in regulierten Branchen geschätzt wird. Die Wirtschaftlichkeit ergibt sich zudem aus der Vermeidung teurer Werkzeuge, geringer Lagerhaltung und der Möglichkeit, Entwicklungsphasen durch schnelle Iterationen zu verkürzen. So wird Kunststoff CNC Fräsen zu einer effizienten Lösung für Medizintechnikgehäuse, Elektronikkomponenten, Automatisierungsteile und Konsumgüter – flexibel, zuverlässig und kostenbewusst.

Bearbeitung dünnwandiger und filigraner Kunststoffteile

Die Bearbeitung dünnwandiger und filigraner Kunststoffteile stellt hohe Anforderungen an Präzision, Werkzeugwege und Prozessstabilität in der Lohnfertigung. Insbesondere müssen Verzug, Wärmeentwicklung und Mikroverfärbungen vermieden werden, damit sich die Bauteile exakt in die vorgesehene Baugruppe integrieren lassen. Unsere Lohnfertigung nutzt komplexe 3- bis 5-Achs-CNC-Fräszentren, um feinste Strukturen mit reproduzierbarer Oberflächenausführung zu erzielen. Durch fortschrittliche CAD/CAM-gestützte Planung werden Spanvolumen, Schnittgeschwindigkeit und Vorrichteinstellungen so abgestimmt, dass Innenradien, Wanddicken und Geometrien konstant bleiben. Besondere Beachtung gilt beim Bearbeitung von Materialien wie POM, PA oder PEEK, wo geringe Losgrößen und kurze Rüstzeiten wichtig sind. Um die Dünnwandigen Konturen sicher zu fertigen, arbeiten wir mit temperaturkontrollierten Maschinen, geeigneten Kunststoffteilen und passenden Schmierstoffen, die Reibung minimieren. Die Oberflächen erfordern saubere Kanten und kontrollierte Oberflächen; zudem wird die Figur durch präzises Fräsen ausgeformt. Die Toleranzen, saubere Kanten und kontrollierte Oberflächen spielen eine entscheidende Rolle bei der Zuordnung in Baugruppen. Unsere Prozesse umfassen Messungen, Dokumentation und Nachweis für die Rückverfolgung. So stellen wir sicher, dass Effizienz, Kostenkontrolle und Qualität aufeinander abgestimmt bleiben, egal ob Prototyp, Kleinserie oder Serienproduktion. Für Ihre Anforderung liefern wir eine klare Kostenstruktur, termingerechte Lieferung und transparente Kommunikation. Zusammen mit unserer qualitätsorientierten Dokumentation erhalten Kunden eine transparente Rückverfolgbarkeit und klare Messdaten. So wird garantiert, dass Ihre Bauteile planerisch und wirtschaftlich optimal umgesetzt werden. Und damit Wettbewerbsvorteile sichern.

Maschinentechnik für Kunststoff CNC Fräsen

Maschinentechnik für das Kunststoff-CNC-Fräsen bildet das Fundament einer wirtschaftlichen Lohnfertigung komplexer Bauteile. Ein moderner Maschinenpark umfasst 3- bis 5-Achs-CNC-Fräszentren mit hoher Steifigkeit, leistungsstarken Spindeln und feinen Werkzeugwechselsystemen, die wiederholbare Präzision gewährleisten. Diese Systeme arbeiten mit hohen Schnittgeschwindigkeiten, kontrollierten Schnitten und temperatursensiblen Prozessen, um Verformung und Gratbildung zu minimieren. Der Einsatz Kunststoff erfordert spezialisierte Werkzeuge, optimierte Schnittdaten und temperaturstabile Prozesse, da Kunststoffe auf Temperatur, Feuchte und Gleithemmung reagieren. Modernes CAM/CAD-Umfeld, oft mit SolidWorks/HSM Works, ermöglicht Simulation, Kollisionsprüfung und programmgestaltete Fräsprogramme, wodurch Ausschuss reduziert wird. Die Prozesssicherheit wird durch 5-Achs-Fräsen, genaue Spannvorrichtungen und kontinuierliche Messprozesse gestärkt, inklusive Messprotokollen nach Bedarf. Oberflächenqualität erreicht man durch gezielte Werkzeugwahl, geeignete Beschichtungen und nachbearbeitende Verfahren wie Eloxieren oder Pulverbeschichtung. Die Zertifizierung ISO 9001:2015 garantiert nachvollziehbare Qualität, Dokumentation und Rückverfolgbarkeit. Durch digitale Prozesssteuerung, Just-in-Time-Lieferungen und transparente Dokumentation bietet der Maschinenpark die Basis für reproduzierbare Bauteilqualität in der Lohnfertigung, von Prototypen bis Serienproduktion. Der Maschinenpark ermöglicht konstante Wiederholgenauigkeit bis in den Mikrometerbereich bei Materialien wie PA, POM, PC oder anderen Kunststoffen. Die Bearbeitung erfolgt in Mehrschichtprozessen mit Spannelementen, Vakuum- oder Schnellspannern, um Rüstzeiten zu minimieren. Zusätzlich liefern automatisierte Messstationen Daten zur Rückverfolgbarkeit, während Festigkeits- und Oberflächentauglichkeit regelmäßig geprüft werden. Diese vernetzte Vorgehensweise reduziert Risiken und steigert Produktivität.

Kunststoff Frästeile in Kombination mit Metallkomponenten

Die Bauteile-Lohnfertigung aus Kunststoff in Kombination mit Metall-Komponenten eröffnet effiziente Lösungen für anspruchsvolle Anwendungen. Bei der Fräsen lassen sich Bauteile passgenau fertigen und komplexe Verbindungen zu Metallteilen realisieren, zum Beispiel als Gehäuse, Abstandshalter oder Montagestrukturen. Durch die Wahl geeigneter Materialien, z. B. Polyamid, PEEK oder Glasfaserverstärkter Kunststoff, in Verbindung mit Aluminium, Stahl oder Edelstahl, entstehen leichte, robuste Bauteile mit integralen Funktionen. In der Praxis erfolgt die Fertigung oft als Mehrmaterial-Baugruppe, bei der Kunststoff- und Metallteile präzise montiert oder verklebt werden. Eine enge Abstimmung von Toleranzen, Oberflächenfinish und Wärmeausdehnung ist dabei entscheidend, um Spannungen zu vermeiden. Der Ablauf reicht von der CAD/CAM-gestütten Planung über 3- oder 5-Achs-Fräsen bis zur fertigen Baugruppe mit passenden Oberflächen, Passgenauigkeit und Funktionsprüfung. Lohnfertigung bietet hierbei wirtschaftliche Vorteile: geringe Rüstkosten, kurze Lieferzeiten und flexible Losgrößen. Durch standardisierte Dokumentation, Qualitätsmanagement nach ISO, und sichere Datenübermittlung lassen sich komplexe Bauteile zuverlässig herstellen. So profitieren Kunden von einer nahtlosen Integration von Kunststoff- und Metallkomponenten in einer einzigen Fertigungslinie, ohne Kompromisse bei Qualität oder Terminen. Zusätzliche Oberflächenveredelungen wie Eloxieren oder Beschichten, Klebe- oder Spannverbindungen sowie Dichtungen ermöglichen langlebige, belastbare Baugruppen aus zwei Werkstoffen. Durchgängige Rückverfolgbarkeit, Prüfprotokolle und Materialkennzeichnungen sichern die Transparenz über den gesamten Lebenszyklus der Bauteile. Diese Kompetenz unterstützt Entscheidungen.

Qualitätssicherung beim Kunststoff CNC Fräsen

Die Qualitätsicherung beim Kunststoff-CNC-Fräsen umfasst systematische Prozessesicherung von der Materialauswahl bis zur fertigen Komponente. Dabei steht Qualitätsicherung und transparente Dokumentation im Mittelpunkt: Vor Beginn der Serienfertigung werden Werkstoffdatenblätter, Prüfpläne und Freigaben geprüft, Toleranzen definiert und die Prozessfähigkeit bewertet. In der Produktion werden die Maschinenzustände kontinuierlich überwacht: Temperatur, Schmierstoffe, Spindeldrehzahl, Vorschub und Schnittechnologie werden kalibriert und der Werkzeugverschleiß regelmäßig geprüft. Durch Prozesskontrollen und Prüfprotokolle lassen sich Abweichungen früh erkennen; geringe Abweichungen werden durch stabile Werkstücke Geometrien, definierte Fasen und kontrollierte Oberflächenparameter verhindert. Die Rückverfolgbarkeit wird durch Seriennummern, Dokumentation der Hardware, Kalibriernachweise und Chargenkennzeichnung gewährleistet. Eine enge Zusammenarbeit mit dem CAD/CAM-System (SolidWorks/HSM Works) ermöglicht eine frühzeitige Erkennung von Design-for-Manufacturing-Herausforderungen und verhindert Ausschuss. Zertifiziertes Qualitätsmanagementsystem DIN EN ISO 9001:2015 sichert konsistente Ergebnisse in Einzel-, Klein- und Großserien. Durch regelmäßige Audits, Schulungen und kontinuierliche Verbesserungen bleibt Qualität der Bauteile dauerhaft zuverlässig.

Sie haben noch Fragen?

Wir freuen uns auf Ihre Kontaktaufnahme!

Telefon: 02241/973 91-0

E-Mail: info@wtschmitz.de

3 Achs Fräsmaschine – effiziente Bearbeitung prismatischer Bauteile