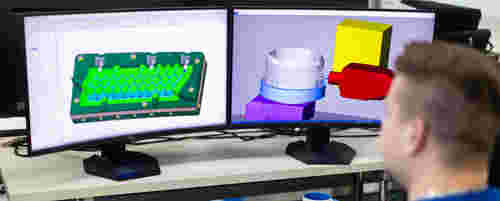

Einblicke in CAD- und CAM-Workflow

Von der Idee zum fertigen Werkzeug

CAD: Der digitale Anfang

Einfach ausgedrückt ist CAD ein Mittel, um dreidimensionale Teile im Computer darstellen zu können. Sendet ein Kunde ein Teil, das er in Serie herstellen möchte, erstellen wir von Werkzeug-Technik Schmitz das passende Werkzeug dazu, welches die Form des Teils widerspiegelt und die materialspezifischen Eigenschaften wie etwa Schwindung berücksichtigt – und so mithilfe des gewünschten Prozesses wie der Extrusion oder des Spritzgusses produziert werden kann.

Die Werkzeuge werden im CAD - bei uns in Siemens NX – digital von einem Konstrukteur entwickelt und bauteilweise aufgebaut. Im Verlauf der Erstellung entscheidet der Konstrukteur, in welchen Bereichen Toleranzen, Oberflächen und Form-Lage-Toleranzen notwendig sind. Das Ergebnis ist eine Stückliste mit Material & Typenangaben die 3D Konstruktion und Zusammenbau.

CAD- und CAM-Workflow auf einen Blick

CAD: Computer-Aided Design ist eine Technologie, die es ermöglicht, Produkte und Strukturen präzise in 3D am Computer zu entwerfen. Es unterstützt nicht nur in der Visualisierung, der Darstellung und dem Austausch, sondern ermöglicht auch Simulationen und Modifikationen in Echtzeit, um die Entwicklung des entstehenden Teils oder Werkzeugs effizienter zu gestalten.

CAM: Computer-Aided Manufacturing nimmt die mit CAD erstellten Designs und übersetzt sie in detaillierte Anweisungen für Maschinen, wie zum Beispiel CNC-Fräsen, die die Teile herstellen. Dieser Prozess automatisiert, optimiert und reduziert die Fehlerquellen bei der Herstellung deutlich.

Sie haben noch Fragen?

Wir freuen uns auf Ihre Kontaktaufnahme!

Telefon: 02241/973 91-0

E-Mail: info@wtschmitz.de

Werkzeug nach Maß und Wunsch

Die Stückliste erzeugt eine Übersicht über die notwendigen Bauteile, die benötigt werden. Jedes einzelne Element kann beim digitalen Entstehungsprozess jederzeit ein- und ausgeblendet werden – das erleichtert den Überblick und macht präzise und schnelle Änderungen an den Werkzeugen möglich. Zudem werden die Bauteile und Flächen in verschiedenen Farben dargestellt. Die unterschiedlichen Farben spiegeln die Anforderung und Toleranzen wider und unterstützten somit bei der Bearbeitung der Bauteile. Auch werden die einzelnen Bewegungsabläufe und Zyklen im CAD simuliert.

Zu Beginn einer Konstruktion werden digitale Normteile importiert – diese Standardteile werden nach den Anforderungen und der Maße ausgewählt und implementiert. Die Konstruktion erfolgt in Absprache mit dem jeweiligen Kunden und dem Maschinenpark, sowie diverse Spezifikationen wie z.B. Handlings-Systemen oder nachgelagerten Bearbeitungs-Schritten: Sie sagen uns, was Ihnen wichtig ist, wir setzen es um!

Von der Konstruktion zum Programm

Ist das Werkzeug digital erstellt, erhalten jene Kollegen, die für die CAM-Technologie zuständig sind, die Konstruktionsdaten der CAD-Software. Im CAM werden die Daten auf ihre Vollständigkeit und Machbarkeit überprüft, und Programme für die CNC-Maschine erstellt, die die Bauteile fertigen sollen.

Auf diesem Weg ermöglicht der CAM-Workflow die direkte Verarbeitung der Konstruktionsdaten. Da es im Bereich des CAM-Workflows verschiedene Anforderungen gibt, werden bei uns unterschiedliche Systeme verwendet:

- NCG CAM (3-5 Achs--Simultan-Fräsen)

- Mastercam (HSC & Feinstfräsen)

- VISI (Erodier-Technik)

Die Vorteile der Nutzung von CAD- und CAM-Software

Durchgängiger Workflow

Hohe

Kosteneffizienz

Große Produktqualität

Flexibilität und Präzision

CAD und CAM: Ein starkes Team

Bevor wir eins unserer konstruierten Werkzeuge herstellen, wird der Fertigungsprozess mit den ausgewählten Werkzeugen und Produktionsmitteln simuliert. Die Simulation importiert die Konstruktionsdaten zusammen mit dem CNC-Programm, um den Vorgang virtuell abzuarbeiten. Dadurch werden mögliche Abweichungen und Kollisionen frühzeitig erkannt, bevor das Bauteil in die Fertigung geht. Erst nach einer fehlerfreien und optimierten Simulation starten wir mit der Fertigung. Das spart Zeit, Material – und Aufwand für alle Beteiligten!

Auf diese Art arbeiten CAD und CAM zusammen und sorgen dank des durchgängigen und kontinuierlichen Workflows für einen reibungslosen Ablauf – so erreichen wir den hohen Qualitäts-Anspruch an unsere Werkzeuge und Sie Ihren gewünschten Artikel.

3-Achs- und Angestellt-Fräsen

Die Auswahl der passenden Fräsmaschine und Strategie erfolgt beim Bearbeiten der CAM-Daten. Beim Fräsen werden unterschiedliche Technologien verwendet, um das Werkzeug wunschgetreu zu fertigen. Darunter fallen insbesondere: das 3-Achs-Fräsen, Angestellt-Fräsen und 5-Achs-Simultan-Fräsen. Beim 3-Achs-Fräsen werden das Bauteil in drei lineare Achsen verfahren: X, Y und Z. Die Bearbeitung erfolgt in linear-, kreis- oder spiralförmiger Bewegung.

Beim Angestellt-Fräsen werden eine oder mehrere zusätzliche Achsen geschwenkt (die A, B, C-Achse), welche während des Bearbeitungsvorgangs nicht verändert / verfahren werden. Dadurch werden z.B. Bohrungen unter 45° gefertigt ohne das Bauteil neu ausrichten zu müssen.

5-Achs-Simultan-Fräsen

Zu guter Letzt gibt es bei Werkzeug-Technik Schmitz das 5-Achs-Simultan-Fräsen. Dies ist eine fortschrittliche CNC-Technik, die durch die Hinzunahme zweier zusätzlicher Achsen, z.B. der A- und B-Achse, die Möglichkeiten der Bearbeitung massiv erweitern und ganz neue Prozesse ermöglichen .

Die zusätzlichen Achsen erlauben es, komplexe Geometrien wie z.B. Rotorblätter oder aufwendige Hinterschnitte zu bearbeiten, während. Dazu müssen alle Achsen zeitgleich verfahren werden und absolut synchron zueinander laufen. Dies ermöglicht es aber die Schneiden am Bauteil dauerhaft im Eingriff zu halten und ein optimales Ergebnis zu erreichen. Zudem werden Rüstvorgänge reduziert und das Bauteil wird im Idealfall in einer einzigen Spannung gefertigt.