Drahterodieren Lohnfertigung

Das Drahterodieren Lohnfertigung ist ein hochpräzises Fertigungsverfahren, das im Spritzguss und in der Lohnfertigung von Werkzeugtechnik Schmitz eine bedeutende Rolle spielt. Durch die Nutzung von Elektroerosion können Werkstücke mit äußerst filigranen Konturen und komplexen Geometrien hergestellt werden, da das Verfahren in der Lage ist, Genauigkeiten von lediglich wenigen tausendstel Millimetern zu erreichen. Besonders hervorzuheben ist, dass das Material dabei unabhängig von seiner Härte bearbeitet werden kann, wodurch jedes Material verarbeitet werden kann, welches elektrisch leitfähig ist.

Einer der größten Vorteile des Drahterodierens in der Lohnfertigung ist seine Fähigkeit, Werkstücke mit hoher Präzision und Maßhaltigkeit zu fertigen. Dies ist besonders wichtig in Branchen wie der Automobilindustrie, der Medizintechnik oder der Messtechnik, in denen die Qualität und Zuverlässigkeit der Bauteile von entscheidender Bedeutung sind. Dank der modernen Erodiermaschinen bei Werkzeugtechnik Schmitz ist es möglich, sowohl Prototypen als auch Serienproduktionen effizient zu realisieren.

Das Drahterodieren wird zudem oft mit anderen Erodierverfahren kombiniert, wie dem Senkerodieren für die Formgebung und dem Startlocherodieren für das Einbringen kleiner und tiefer Bohrungen. Diese Vielseitigkeit macht das Drahterodieren zu einer unverzichtbaren Methode in der metallverarbeitenden Industrie. Werkzeuge und Bauteile, die von der Werkzeugtechnik Schmitz gefertigt werden, profitieren von der hohen Präzision und der exakten Bearbeitung, die das Drahterodieren bietet, und stehen deshalb für höchste Qualität.

Inhaltsverzeichnis

- Was ist Drahterodieren?

- Vorteile Drahterosion

- Was ist Lohnfertigung?

- CNC-Drahterodieren

- Senkerodieren Lohnfertigung

- Drahterodieren Lohnarbeit

- Drahterodieren Genauigkeit

- Erodieren Fertigungsverfahren

- Anwendungsgebiete und Branchen

- Maschinenpark und Technologie

- Qualitätssicherung und Messung

- Kosten, Zeitrahmen und Effizienz

- FAQ

Sie haben noch Fragen?

Wir freuen uns auf Ihre Kontaktaufnahme!

Telefon: 02241/973 91-0

E-Mail: info@wtschmitz.de

Was ist Drahterodieren?

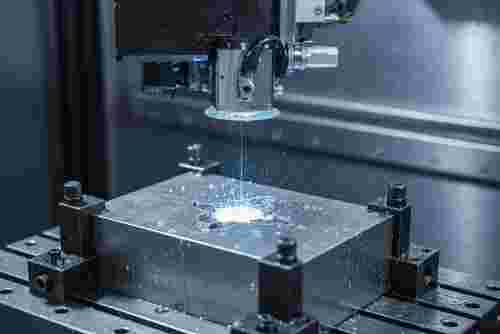

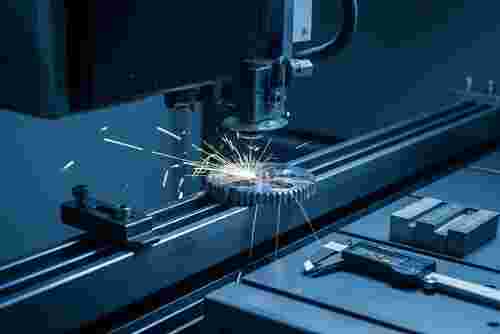

Drahterodieren ist ein hochpräzises Fertigungsverfahren, das durch die Nutzung von elektrischer Entladung zur Bearbeitung von elektrisch leitfähigen Materialien verwendet wird. Dabei wird ein feiner Draht genutzt, um komplexe Formen und filigrane Konturen auszuscheiden. Im Gegensatz zu herkömmlichen Verfahren wie Fräsen oder Bohren erfolgt der Materialabtrag ohne direkten Kontakt zwischen Werkzeug und Werkstück. Diese berührungslose Bearbeitung ermöglicht es, Werkstücke unabhängig von ihrer Härte präzise zu formen und zu bearbeiten.

Das Verfahren eignet sich ideal für Anwendungen in der Antriebstechnik, der Automobilindustrie, dem Maschinenbau sowie der Medizintechnik. Aufgrund der extrem geringen Toleranzen, die durch das Drahterodieren erreicht werden können, ist es möglich, höchste Qualitätsanforderungen zu erfüllen. Die Toleranzen bewegen sich meist im Bereich von wenigen tausendstel Millimetern, was insbesondere bei der Herstellung von Prototypen und Kleinserien von Vorteil ist.

Mit modernen Erodiermaschinen können technische Bauteile mit komplexen Geometrien und feinen Details wirtschaftlich hergestellt werden. Dies schließt auch die Bearbeitung von gehärteten Materialien ein, die mit herkömmlichen Methoden nur schwer oder gar nicht bearbeitbar sind. Ein weiterer Vorteil von Drahterodieren ist die Fähigkeit, filigrane Schnitte ohne nachträgliche Bearbeitung zu erzeugen, da das Materialabtragen äußerst präzise und sauber erfolgt.

Drahterodieren ist ein unverzichtbares Verfahren für die Lohnfertigung, bei der die Bearbeitung von Einzelteilen bis hin zu mittleren Serien problemlos möglich ist. Dank der hohen Präzision und Flexibilität bietet das Drahterodieren ein breites Anwendungsspektrum, wobei keine Materialien verschwendet werden und die Nachbearbeitungsaufwände minimiert sind. Damit liefert das Drahterodieren einen erheblichen Mehrwert für die Fertigungsindustrie.

Drahterodieren Lohnfertigung: Materialien und Einsatzgebiete

Drahterodieren Lohnfertigung ist ein hochpräzises Fertigungsverfahren, das für eine Vielzahl von Materialien und Anwendungen geeignet ist. Es kann für Werkstoffe wie Stahl, Edelstahl, Kupfer, Titan und sogar Wolfram verwendet werden, solange diese elektrisch leitfähig sind. Diese Vielseitigkeit macht Drahterodieren zu einem bevorzugten Verfahren in unterschiedlichen Branchen. Ein wesentlicher Vorteil ist die Fähigkeit, filigrane Konturen und komplexe Formen mit höchster Präzision zu schneiden, was in der Medizintechnik, im Formenbau und in der Automobilindustrie von großer Bedeutung ist. Zudem ist es bemerkenswert, dass das Verfahren unabhängig von der Werkstoffhärte ist, was bedeutet, dass auch härteste Metalle ohne mechanische Belastung bearbeitet werden können. Diese Eigenschaft ist unverzichtbar bei der Herstellung von hochpräzisen Schneid- und Stanzwerkzeugen in der Blechverarbeitung. Dank der geringen Toleranzabweichungen beim Drahterodieren lassen sich Werkstücke mit außergewöhnlicher Maßhaltigkeit produzieren, was in anspruchsvollen Anwendungen, wie der Werkzeugtechnik, eine entscheidende Rolle spielt. Kurzum, das Drahterodieren ist ein unverzichtbares Verfahren in der modernen Fertigungstechnologie, das hohe Präzision und Flexibilität bietet.

Funktionsprinzip der Drahterosion

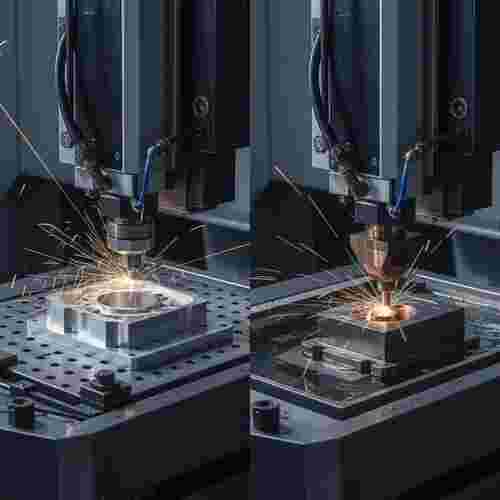

Das Drahterodieren, auch bekannt als Drahtschneiden, ist ein hochpräzises Fertigungsverfahren, das auf dem Prinzip der Elektroerosion basiert. Im Kern des Prozesses steht ein dünner, elektrisch geladener Draht, der als Werkzeug fungiert. Dieser Draht wird zwischen zwei Punkten gehalten und elektrisch geladen, wodurch zwischen Draht und Werkstück Funkenentladungen entstehen. Diese kontrollierten elektrischen Entladungen bewirken das materialabtragende Verfahren, indem sie winzige Partikel des Werkstoffs abbrennen. Durch die Möglichkeit, extrem feine Schnitte mit hoher Präzision und einer variablen Programmiervielfalt auszuführen, eignet sich das Drahterodieren insbesondere für komplexe Formen und filigrane Strukturen. Ein wesentlicher Vorteil dieser Technik ist, dass sie auf alle leitfähigen Materialien angewendet werden kann, unabhängig von ihrer Härte. Die Anwendung von Drahterodieren führt zu minimalen Toleranzwerten und einer hervorragenden Maßgenauigkeit, die mit traditionellen mechanischen Verfahren schwer zu erreichen wäre. Dies macht diesen Prozess zu einer bevorzugten Methode in der Fertigung von Komponenten mit hohen Präzisionsanforderungen.

Vorteile Drahterosion

Die Drahterosion bietet zahlreiche Vorteile gegenüber konventionellen Bearbeitungsverfahren wie Fräsen, Bohren oder Schleifen. Ein entscheidender Vorteil ist die extrem hohe Präzision, mit der selbst komplexe Formen und filigrane Konturen hergestellt werden können. Mit Toleranzabweichungen im Bereich von nur wenigen tausendstel Millimetern ist die Genauigkeit des Drahterodierens unschlagbar. Darüber hinaus können Werkstücke aus allen elektrisch leitenden Materialien bearbeitet werden, unabhängig von ihrem Härtegrad. Dies macht das Drahterodieren zu einer äußerst flexiblen Methode, die für eine Vielzahl von Metallarten geeignet ist, darunter auch gehärteter Stahl oder Titan.

Ein weiterer Vorteil ist die Tatsache, dass es zu praktisch keinen Materialverlusten kommt. Beim Drahterodieren gibt es keinen physischen Kontakt zwischen dem Draht und dem Werkstück, wodurch mechanische Spannungen und der entsprechende Verschleiß minimiert werden. Dies sorgt zudem dafür, dass auch keine Nachbearbeitung erforderlich ist, was die Effizienz und Wirtschaftlichkeit des Verfahrens erhöht. Die Möglichkeit, auch sehr kleine und präzise Schnitte durchzuführen, bietet vor allem Vorteile bei der Herstellung von Mikrobauteilen und in Branchen, die höchste Präzision erfordern, wie etwa der Medizintechnik oder der Luft- und Raumfahrt.

Zusammenfassend ist die Drahterosion nicht nur eine kosteneffektive Option, sondern sie bietet auch höchste Präzision und Vielseitigkeit, die bei Kaltsäge- und Warmbearbeitungsprozessen einfach nicht erreicht werden können. Diese Merkmale machen das Drahterodieren zu einem unverzichtbaren Verfahren in vielen modernen Produktionsprozessen.

Geeignetheit für harte Werkstoffe

Drahterodieren ist eine herausragende Methode der Lohnfertigung, insbesondere wenn es um die Bearbeitung von harten Werkstoffen geht. Diese Technik, bei der ein Draht als Schneidwerkzeug verwendet wird, ermöglicht es, selbst bei extrem harten Materialien präzise Schnitte zu erzielen, die mit konventionellen Bearbeitungsverfahren oft nicht möglich wären. Dank der Elektroerosion können Materialien wie Stahl, Titan oder Hartmetalle ohne mechanische Belastung bearbeitet werden. Dadurch entfällt das Risiko von Rissen oder Schäden, die beispielsweise beim Fräsen auftreten könnten. Ein weiterer Vorteil der Drahterosion ist die Fähigkeit, komplexe Geometrien und feinste Konturen mit höchster Präzision zu realisieren. Durch den minimalen Materialabtrag und die hohe Maßhaltigkeit eignet sich das Verfahren ideal für die Herstellung von Bauteilen, die höchste Qualitätsanforderungen erfüllen müssen. So wird Drahterodieren bevorzugt in Branchen eingesetzt, die auf höchste Präzision angewiesen sind, wie die Automobilindustrie, der Maschinenbau und die Medizintechnik. Zusammengefasst bietet die Drahterosion genau jene Vorteile, die in einer modernen Industrieumgebung von entscheidender Bedeutung sind – insbesondere die Fähigkeit zur Bearbeitung von harten Werkstoffen ohne Kompromisse bei der Genauigkeit und Qualität.

Hohe Formgenauigkeit und Maßhaltigkeit

Eine herausragende Eigenschaft des Drahterodierens bei der Lohnfertigung ist die hohe Formgenauigkeit und Maßhaltigkeit, die durch diese Technik erreicht wird. Im Gegensatz zu anderen Verfahren ermöglicht die Drahterosion, selbst bei komplexen Formen und filigranen Konturen, Toleranzabweichungen von nur wenigen tausendstel Millimetern. Dadurch können Werkstücke mit präzise geregelten Abmessungen gefertigt werden, die in Bereichen wie der Antriebstechnik, Medizintechnik oder auch im Formenbau zunehmend gefragt sind. Ein Vorteil dieser Fertigungstechnik ist die Fähigkeit, auch hartes und speziell leitfähiges Material zu bearbeiten, ohne dass Nachbearbeitungen notwendig sind. Dies führt zu erheblichen Kosteneinsparungen und einer reduzierten Fertigungszeit. Zudem findet beim Drahterodieren kein physischer Kontakt zwischen Werkzeug und Werkstück statt, was den Verschleiß minimiert und die Langlebigkeit der Maschinen erhöht. Dadurch wird dieser Prozess nicht nur wirtschaftlich attraktiv, sondern auch zu einer bevorzugten Wahl für präzisionskritische Anwendungen in der Industrie.

Was ist Lohnfertigung?

Lohnfertigung ist ein wesentlicher Bestandteil der modernen industriellen Produktion, bei der ein Unternehmen die Herstellung ihrer Produkte ganz oder teilweise an einen externen Dienstleister auslagert. Diese Form der Fertigung bietet zahlreiche Vorteile für Unternehmen, die sich auf ihre Kernkompetenzen konzentrieren möchten, indem sie die Kosten für Anlagen und Personal minimieren. In vielen Branchen, einschließlich der Automobilindustrie und des Maschinenbaus, ermöglicht die Lohnfertigung eine flexible Anpassung an schwankende Produktionsanforderungen und schnellere Reaktionszeiten auf Marktveränderungen.

Ein herausragendes Beispiel für Lohnfertigung ist die Nutzung spezialisierter Verfahren wie dem Drahterodieren, welches besonders in der Herstellung präziser und komplexer Bauteile von Vorteil ist. Dabei profitieren Unternehmen von der technischen Kompetenz und der hochmodernen Ausstattung der Lohnfertiger, ohne selbst in teure Maschinenparks investieren zu müssen. Dies führt nicht nur zu Kosteneinsparungen, sondern ermöglicht auch einen Innovationsvorsprung durch die Nutzung der neuesten Technologien.

Ein weiterer wesentlicher Aspekt der Lohnfertigung ist die Risikominimierung. Durch die Auslagerung der Produktionsprozesse können Produktionen effizienter gestaltet und Unsicherheiten hinsichtlich Investitionskosten und technischer Neuerungen verringert werden. Unternehmen haben die Möglichkeit, sich dynamisch an Marktbedingungen anzupassen und ihre Produktionskapazitäten schnell zu skalieren, ohne selbst umfangreiche strukturelle Änderungen vornehmen zu müssen.

Zusammenfassend lässt sich sagen, dass Lohnfertigung weit mehr als nur eine Möglichkeit zur Kosteneinsparung bietet. Sie schafft Raum für Innovation, steigert die Flexibilität und ermöglicht es Unternehmen, sich stärker auf Entwicklungs- und Verkaufsstrategien zu konzentrieren, während die Fertigung in den Händen erfahrener Spezialisten liegt.

Drahterodieren Lohnfertigung – Vorteile

Lohnfertigung ist ein entscheidender Bestandteil moderner Fertigungsprozesse, insbesondere im Bereich des Erodierens. Dieses Verfahren bietet wesentliche Vorteile für Unternehmen, die auf Präzision und Effizienz angewiesen sind. Beim Erodieren wird durch elektrische Entladung Material von einem leitfähigen Werkstück abgetragen, was es ermöglicht, extrem komplexe und filigrane Formen herzustellen, die mit konventionellen Bearbeitungsverfahren schwer oder gar nicht umsetzbar sind. Erodieren, und insbesondere das Drahterodieren Lohnfertigung, ermöglicht es, anspruchsvolle Konturen mit hoher Maßgenauigkeit und sehr geringen Toleranzen zu fertigen. Neben der Flexibilität in der Gestaltung ist ein weiterer Vorteil der Lohnfertigung im Erodieren die Möglichkeit zur kosteneffizienten Produktion, da Unternehmen keine eigenen teuren Maschinen erwerben oder Fachpersonal schulen müssen. Diese Dienstleistung ist ideal, um kurzfristige Kapazitätsengpässe auszugleichen oder Projekte zu realisieren, die spezielle Maschinen oder Erfahrung erfordern. Insgesamt stellt Lohnfertigung im Bereich des Erodierens eine hervorragende Lösung dar, um Qualitätsprozesse sicherzustellen und gleichzeitig auf aktuelle Marktanforderungen flexibel reagieren zu können.

Definition und Vorteile der Outsourcing-Lohnfertigung

Lohnfertigung ist ein Schlüsselkonzept in der modernen industriellen Produktion und beschreibt den Prozess, bei dem Unternehmen die Fertigung von Teilen oder gesamten Produkten an spezialisierte Dienstleister auslagern. Besonders im Bereich der Drahterodieren Lohnfertigung kommt diese Praxis häufig zum Einsatz. Der Hauptvorteil des Outsourcings liegt in der Konzentration auf die Kernkompetenzen eines Unternehmens, während spezialisierte Anbieter mit moderner Technologie, wie der Erodierung, komplexe Aufgaben übernehmen. Ein weiterer Vorteil ist die Kostenersparnis, denn Unternehmen müssen nicht in teure Maschinen investieren und können dennoch von deren Leistungsfähigkeit profitieren. Darüber hinaus ermöglicht Lohnfertigung eine erhöhte Flexibilität in der Produktion, da Anpassungen an den Produktionsbedingungen des Marktes oder an spezifische Kundenanforderungen schneller und effizienter umgesetzt werden können. In Branchen wie dem Maschinenbau oder der Automobilindustrie trägt dies entscheidend zur Wettbewerbsfähigkeit bei. Durch die Expertise der Lohnfertiger, die beispielsweise im Umgang mit elektrisch leitfähigen Materialien wie Stahl oder Titan besonders gefragt ist, können selbst filigranste Konturen und komplexe Geometrien mit hoher Präzision umgesetzt werden.

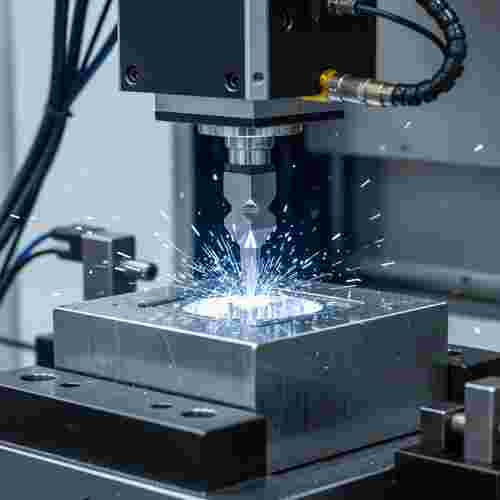

CNC-Drahterodieren

Das CNC-Drahterodieren ist ein hochpräzises Fertigungsverfahren, das in der Metallbearbeitung durch seine Genauigkeit und Flexibilität hervorsticht. Besonders bei Werkstücken mit filigranen Konturen und komplexen Formen bietet es klare Vorteile. Durch die Nutzung von Elektroerosion, bei der ein elektrischer Draht programmierte Profile in ein Werkstück schneidet, können selbst härteste Materialien wie Stahl, Titan oder Edelstahl problemlos bearbeitet werden. Diese Methode funktioniert kontaktlos, sodass das Schneidwerkzeug und das Werkstück keinen direkten Kontakt haben. Dadurch wird ein besonders schonender Materialabtrag gewährleistet, ohne dass Nachbearbeitung notwendig ist. Eine der größten Stärken des Drahterodierens liegt in der extrem geringen Schnittbreite bei gleichzeitig hoher Formgenauigkeit und Maßhaltigkeit. Diese Präzision macht das Verfahren besonders attraktiv für Anwendungen in Branchen wie dem Werkzeug- und Formenbau, der Automobilindustrie und der Medizintechnik, wo höchste Anforderungen an die Qualität und Maßgenauigkeit der Bauteile gestellt werden.

Die Möglichkeit, eine Vielzahl leitfähiger Materialien ohne Einschränkung in ihrem Härtegrad zu bearbeiten, erweitert das Anwendungsspektrum erheblich. Darüber hinaus sind die Kosten beim CNC-Drahterodieren oft geringer, da das Verfahren lediglich einen Draht als Schneidmittel benötigt. Diese Effizienz und Präzision machen das CNC-Drahterodieren zu einer bevorzugten Wahl für die Lohnfertigung bei der Bearbeitung komplexer Werkstücke, was besonders für Serienproduktionen von Vorteil ist. Modernste CAD/CAM-Technologien unterstützen dabei die Programmierung und Produktion, um perfekte Resultate sicherzustellen. Mit diesen Eigenschaften ist das CNC-Drahterodieren ein unverzichtbares Verfahren für die präzise und zuverlässige Fertigung anspruchsvoller Metallkomponenten.

Prozesssicherheit und Wiederholgenauigkeit

Im Bereich des CNC-Drahterodierens spielen Prozesssicherheit und Wiederholgenauigkeit eine entscheidende Rolle. Durch die präzise Steuerung der Maschinen mittels Computertechnologie wird eine beeindruckende Genauigkeit erreicht. Jede Bearbeitung ist exakt reproduzierbar, was besonders in der Lohnfertigung von Vorteil ist. Dadurch können komplexe Geometrien und filigrane Strukturen mit höchster Präzision realisiert werden. Der einzigartige Vorteil dieses Verfahrens liegt in der Fähigkeit, selbst harte Materialien wie Hartmetall und Titan mit gleichbleibender Qualität zu bearbeiten. Unabhängig von der Losgröße sorgt das Drahterodieren für konstante Ergebnisse, wodurch hohe Anforderungen der Kunden erfüllt werden können. Die durchgängig hohen Standards gewährleisten, dass jedes Bauteil den vorgegebenen Spezifikationen entspricht. Dies macht das CNC-Drahterodieren zur bevorzugten Methode, wenn es auf Präzision und Zuverlässigkeit ankommt. Werkzeugtechnik Schmitz setzt auf modernste Maschinen und qualifiziertes Personal, um ein Höchstmaß an Prozesssicherheit zu garantieren. Dies gewährleistet nicht nur eine effiziente Fertigung, sondern auch eine signifikante Reduzierung von Produktionsfehlern und Ausschuss, was die Kosteneffizienz erhöht.

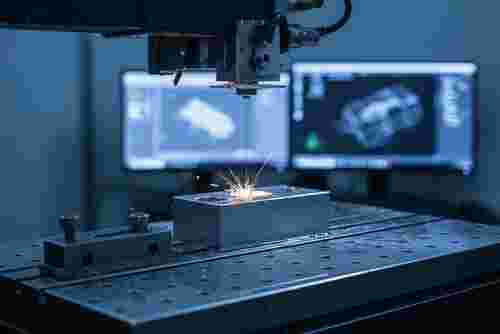

Programmierung und CAM

In der Welt des CNC-Drahterodierens spielen die Programmierung und CAM (Computer-Aided Manufacturing) eine zentrale Rolle, um komplexe Geometrien und präzise Werkstücke zu schaffen. Das Drahterodieren ermöglicht es, filigrane Konturen mit höchster Präzision zu bearbeiten, indem ein elektrischer Draht durch den Werkstoff geführt wird. Um dies zu erreichen, wird die gewünschte Schnittform im Vorfeld in einem CAD (Computer-Aided Design) System erstellt und die Daten anschließend an die Erodiermaschine übermittelt. Diese automatisierte Vorgehensweise sorgt für extrem geringe Toleranzen und eine gleichbleibend hohe Qualität der Werkstücke. Mit Hilfe modernster CAM-Systeme lassen sich nicht nur die Schnittpfade optimal planen, sondern auch die Maschinenparameter wie Drahtgeschwindigkeit und Entladefrequenz exakt einstellen, was zu einer effizienten und fehlerfreien Fertigung führt. Diese Technologie ist besonders vorteilhaft für Branchen, die auf höchste Präzision angewiesen sind, wie beispielsweise der Werkzeugbau oder die Medizintechnik. Die reibungslose Integration von CAD/CAM-Systemen in den Fertigungsprozess ist somit ein wesentlicher Bestandteil für den Erfolg im Bereich CNC-Drahterodieren.

Senkerodieren Lohnfertigung

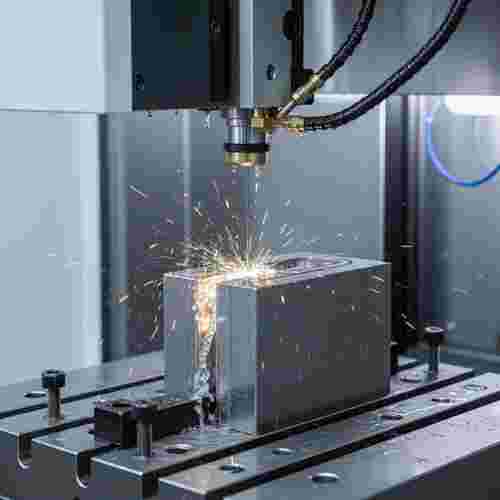

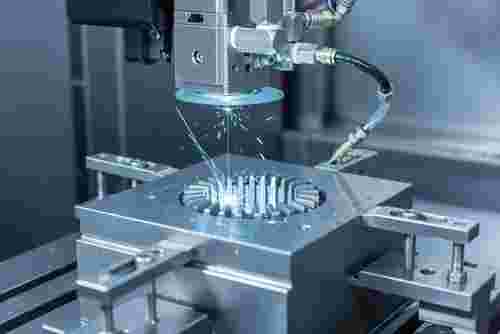

Das Senkerodieren ist ein spezialisiertes Verfahren im Bereich der Lohnfertigung, das in zahlreichen Industriebereichen Anwendung findet. Diese Technologie basiert auf dem Prinzip der Funkenerosion, bei dem elektrisch leitfähige Materialien mithilfe von Elektroden in die gewünschte Form gebracht werden. Besonders im Werkzeug- und Formenbau ist das Senkerodieren unverzichtbar, wenn es um die Herstellung von Spritzgussformen, Gießwerkzeugen oder Biegestempeln geht. Ein großer Vorteil des Senkerodierens ist die Fähigkeit, komplexe 3D-Geometrien mit höchster Präzision und geringen Toleranzen zu realisieren, die mit konventionellen Verfahren schwer zu erreichen wären.

Dank der Möglichkeit, zahlreiche Materialien zu bearbeiten, einschließlich gehärtetem Stahl, bietet das Senkerodieren eine bemerkenswerte Flexibilität. Die Fertigung mit Hilfe von individuell angefertigten Elektroden aus Graphit oder Kupfer ermöglicht eine exakte Modifikation von Werkstücken, unabhängig von ihrer Härte. In der Lohnfertigung dient das Senkerodieren nicht nur zur Produktion von Einzelteilen, sondern auch zur Serienfertigung in hoher Qualität, da Massenindividualisierung immer mehr an Bedeutung gewinnt. Prototypen und Kleinserien lassen sich ebenso effizient herstellen wie Standardbauteile.

Der Prozess des Senkerodierens erfordert hohe technische Kompetenz und Erfahrung, um die vielfältigen Anforderungen der unterschiedlichen Branchen erfolgreich zu erfüllen. Unternehmen, die diesen Service anbieten, verfügen über modernste Maschinen und ein Team von Experten, die ihren Kunden eine maßgeschneiderte Lösung für jede Herausforderung bieten. Die Kombination aus hochpräziser Technik und jahrzehntelanger Erfahrung garantiert, dass jedes Projekt termingerecht und in höchster Qualität abgeschlossen wird. Ob in der Medizintechnik, im Maschinenbau oder in der Automobilindustrie – das Senkerodieren eröffnet innovative Möglichkeiten in der Fertigungstechnik der Zukunft.

Typische Anwendungen im Formenbau

Im Formenbau sind die präzisen Möglichkeiten der Elektroerosion durch Senkerodieren unverzichtbar. Dieses Verfahren ermöglicht die Anfertigung von Gießformen, Gesenken und Biegestempeln mit außergewöhnlicher Maßgenauigkeit. Typischerweise erfolgt der Einsatz von Senkerodieren, wenn andere Bearbeitungsverfahren an ihre Grenzen stoßen, speziell bei der Herstellung von komplexen 3D-Strukturen mit hohen Detailanforderungen. Werkzeuge, die durch Senkerodieren gefertigt wurden, überzeugen durch ihre hochwertige Oberflächenbeschaffenheit und die Fähigkeit, auch harte Materialien effektiv zu bearbeiten. Dies ist entscheidend in der Herstellung von Präzisionsteilen, die im engen Toleranzbereich liegen müssen. Häufig wird das Verfahren bei der Produktion von Matrizen sowie bei der Erstellung von präzisen Hinterschnitten oder filigranen Strukturen eingesetzt. Die Fähigkeit von Senkerodieren, harte Metalle und komplexe Geometrien zu formen, ohne die mechanische Spannung zu erhöhen, verbessert die Langlebigkeit der Werkzeugstähle. Werkzeugtechnik Schmitz nutzt dieses Verfahren, um hohe Standards in der Lohnfertigung zu gewährleisten und dabei die spezifischen Anforderungen der Kunden exakt zu erfüllen.

Unterschiede zu Drahterodieren Lohnfertigung

Das Drahterodieren und das Senkerodieren unterscheiden sich in mehreren Aspekten, die in der Lohnfertigung relevant sind. Beim Drahterodieren wird ein dünner Draht verwendet, um präzise Schnittformen zu erzeugen, was besonders bei der Bearbeitung von feingliedrigen Konturen von Bedeutung ist. Dieses Verfahren erlaubt es, Werkstücke unabhängig von deren Härte zu bearbeiten, da der Materialabtrag durch elektrische Entladungen erfolgt. Im Gegensatz dazu wird beim Senkerodieren eine Elektrode genutzt, die eine Negativform der gewünschten Geometrie abbildet. Dies macht das Senkerodieren besonders geeignet für die Herstellung komplexer 3D-Formen und wird häufig im Werkzeug- und Formenbau eingesetzt, um Teile wie Gießformen oder Gesenke zu fertigen. Die Wahl zwischen diesen beiden Erodierverfahren hängt von den spezifischen Anforderungen an Struktur und Materialeigenschaften der Werkstücke ab. Während das Drahterodieren Lohnfertigung ideal für extrem feine und präzise Schnitte ist, ermöglicht das Senkerodieren die flexible Ausarbeitung komplexer Volumengeometrien mit hoher Maßhaltigkeit. Beide Technologien ergänzen sich und sind essenziell für eine umfassende Fertigungsstrategie in der Erodiertechnik.

Drahterodieren Lohnarbeit

Das Drahterodieren Lohnarbeit ist eine hochpräzise Fertigungsmethode, die in der Lohnfertigung immer häufiger zum Einsatz kommt. Bei diesem technologisch fortschrittlichen Verfahren wird Material durch elektrische Entladungen abgetragen, was es ermöglicht, extrem präzise und komplexe Werkstücke zu schaffen. Das Drahterodieren ist besonders geeignet für die Fertigung filigraner Konturen, da es beeindruckende Toleranzgenauigkeiten von wenigen tausendstel Millimetern erreicht. Diese Präzision ist unabhängig von der Materialhärte, was das Verfahren ideal für die Bearbeitung von sowohl weichen als auch harten Materialien wie Stahl, Edelstahl oder Titan macht.

In der Lohnarbeit bietet das Drahterodieren erhebliche Vorteile. Es ermöglicht die Bearbeitung von Werkstücken in einer Vielzahl von Industriezweigen, einschließlich Automobiltechnik, Maschinenbau und Medizintechnik. Die Fähigkeit, komplexe Formen ohne den Einsatz von mechanischen Werkzeugen zu erzeugen, bedeutet, dass aufwendige Nachbearbeitungen nicht notwendig sind. Darüber hinaus sorgt das Verfahren dafür, dass keine Materialreste entstehen, da das Erodieren äußerst präzise arbeitet.

Ein erfahrenes Team und ein moderner Maschinenpark sind entscheidend, um die Herausforderungen der Drahterosion in der Lohnfertigung effizient zu meistern. Hierbei kommen neuste Technologien zum Einsatz, um eine durchgängig hohe Qualität zu gewährleisten. Die Kunden können von einem hohen Maß an Flexibilität und Zuverlässigkeit profitieren, da die Drahterosion sowohl für Einzelstücke als auch für Kleinserien geeignet ist. So bleibt das Drahterodieren in der Lohnfertigung eine unverzichtbare Technik für eine Vielzahl von Anwendungen in der modernen Fertigungsindustrie.

Qualitätsmerkmale in der Lohnfertigung

In der Drahterodieren Lohnarbeit sind höchste Qualitätsstandards unverzichtbar, um den Anforderungen unterschiedlichster Branchen gerecht zu werden. Zu den wesentlichen Qualitätsmerkmalen zählen hier die Präzision und die Maßhaltigkeit, die durch den Einsatz modernster Erodiermaschinen erreicht werden. Diese Maschinen ermöglichen es, Werkstücke mit minimalen Toleranzabweichungen von nur wenigen tausendstel Millimetern herzustellen. Ein weiterer entscheidender Aspekt ist die Oberflächenqualität, da besonders bei komplexen und filigranen Konturen eine gleichbleibend hohe Güte ohne Nachbearbeitung erreicht werden muss. Darüber hinaus spielt die Flexibilität der Fertigung eine große Rolle, um individuelle Kundenwünsche schnell und effizient umsetzen zu können. Eine detaillierte Überwachung und Qualitätssicherung während des gesamten Fertigungsprozesses garantieren, dass die hergestellten Teile den hohen Ansprüchen entsprechen und in verschiedenen Hochtechnologiebranchen wie der Automobiltechnik, Medizintechnik oder im Maschinenbau optimal einsetzbar sind. Diese Qualitätsmerkmale machen das Drahterodieren zu einer bevorzugten Methode in der Lohnfertigung, wenn es darum geht, anspruchsvolle Werkstücke wirtschaftlich und zeitsparend zu realisieren.

Prozesskette von Auftrag bis Lieferung

Der Prozess von der Auftragserteilung bis zur Auslieferung ist bei der Drahterodieren Lohnarbeit eine effizient gestaltete Abfolge, die höchste Qualität gewährleistet. Zu Beginn wird der Kundenauftrag aufgenommen und genau analysiert, um die Anforderungen optimal umzusetzen. Die Konstruktion erfolgt dabei unter Zuhilfenahme modernster Softwarelösungen, die es ermöglichen, komplexe Geometrien präzise zu planen und zu simulieren. Sobald das Design bestätigt ist, beginnt die Fertigung auf hochpräzisen Maschinen, die speziell für die Drahterosion konzipiert sind. Während des gesamten Fertigungsprozesses wird auf höchste Genauigkeit geachtet, um Toleranzen im tausendstel Millimeterbereich einzuhalten. Die so produzierten Teile durchlaufen eine strenge Qualitätssicherung, wobei sie umfassend geprüft werden, um sicherzustellen, dass sie den hohen Standards entsprechen. Schließlich erfolgt die sorgfältige Verpackung und der Versand an den Kunden, wobei auf jede Anforderung individuell eingegangen wird. Dieser strukturierte Prozess gewährleistet, dass bei der Drahterodieren Lohnfertigung stets die vereinbarte Lieferzeit eingehalten wird und die Kunden ein Produkt erhalten, das exakt ihren Spezifikationen entspricht.

Drahterodieren Genauigkeit

Das Drahterodieren ist ein besonders präzises Fertigungsverfahren, das seine Stärken in der Fertigung von Werkstücken mit filigranen Konturen und komplexen Formen ausspielt. Die Genauigkeit beim Drahterodieren liegt im Bereich von wenigen tausendstel Millimetern, was es zu einer der exaktesten Methoden in der Metallbearbeitung macht. Besonders hervorzuheben ist die Fähigkeit, selbst bei härtesten Materialien eine hohe Maßgenauigkeit zu erzielen, ohne die physikalischen Eigenschaften des Materials zu beeinträchtigen. Dies ist besonders wichtig in Branchen wie der Antriebstechnik, der Automobilindustrie und der Medizintechnik, wo Präzision entscheidend ist.

Die Technik des Drahterodierens unterscheidet sich deutlich von herkömmlichen Zerspanungsverfahren wie Fräsen oder Bohren. Hierbei wird mittels eines dünnen Drahtes und elektrischer Entladungen das Material punktgenau abgetragen, was enorme Gestaltungsfreiheit ermöglicht. Ein wesentlicher Vorteil ist der geringe Materialverlust und die Fähigkeit, extrem feine Details ohne nachträgliche Bearbeitung zu erzeugen. Dies macht das Drahterodieren nicht nur effizient, sondern auch wirtschaftlich attraktiv, da zusätzliche Prozessschritte entfallen.

Der Einsatz dieser Technologie ist dort besonders sinnvoll, wo traditionelle Methoden an ihre Grenzen stoßen, vor allem bei hochpräzisen Anwendungen. Dank der hohen Drahterodieren Genauigkeit und Zuverlässigkeit ist das Drahterodieren eine unverzichtbare Komponente im modernen Werkzeug- und Formenbau. Dies bietet Unternehmen die Flexibilität, komplexe und anspruchsvolle Projekte in hoher Qualität und mit gleichbleibender Genauigkeit zu realisieren. Mit dieser Präzision trägt das Drahterodieren entscheidend zur Steigerung der Fertigungsqualität bei und ist ein Schlüssel zu höherer Produktionsleistung und Wettbewerbsfähigkeit.

Einflussfaktoren auf die Genauigkeit

Die Genauigkeit beim Drahterodieren ist von mehreren entscheidenden Faktoren abhängig. Einer der wichtigsten Einflussfaktoren ist die Qualität der verwendeten Maschinen. Präzise und gut gewartete Erodiermaschinen tragen maßgeblich zur Einhaltung genauer Toleranzen bei. Auch die Wahl des verwendeten Drahtes spielt eine wichtige Rolle: Der Drahtdurchmesser muss optimal an die Bearbeitungsanforderungen angepasst werden. Darüber hinaus beeinflusst auch das Material des Werkstücks die Genauigkeit. Werkstoffe mit unterschiedlicher Leitfähigkeit können unterschiedlich erodiert werden, was bei der Planung berücksichtigt werden muss. Ein weiterer bedeutender Faktor ist die optimale Steuerung des Erosionsprozesses durch die Nutzung von CAD/CAM-Systemen, die eine präzise Vorgabe der Schnittkonturen ermöglichen. Regelmäßige Kalibrierung und Prüfung der Maschinen sowie die Kontrolle der Umgebungsbedingungen, wie Temperatur und Feuchtigkeit, sind essenziell, um höchste Genauigkeit zu gewährleisten. Bei präzisen Arbeiten, wie im Werkzeug- und Formenbau, ist die Berücksichtigung all dieser Faktoren entscheidend, um Werkstücke mit minimalen Abweichungen zu fertigen.

Toleranzen, Oberflächen und µm-Bereich

Beim Drahterodieren in der Lohnfertigung sind Präzision und Oberflächenqualität entscheidende Faktoren. Durch die Elektroerosion können Werkstücke mit filigranen Konturen und komplexen Geometrien im µm-Bereich bearbeitet werden. Toleranzen in diesem Bereich ermöglichen die Fertigung von Bauteilen mit hoher Maßgenauigkeit. Oberflächen, die durch Drahterodieren bearbeitet werden, sind oft von solch hoher Qualität, dass keine zusätzliche Nachbearbeitung erforderlich ist. Die Genauigkeit der Bearbeitung erstreckt sich nicht nur auf die Formgebung, sondern auch auf die Materialbeschaffenheit. Die Möglichkeit, elektrisch leitende Werkstoffe unabhängig von ihrer Härte zu bearbeiten, macht das Drahterodieren besonders vielseitig. Das Verfahren spielt eine wichtige Rolle in Branchen, wo hohe Präzision und spezifische Oberflächeneigenschaften essenziell sind, wie in der Medizintechnik oder im Formenbau. Die Fähigkeit, Toleranzen von nur wenigen tausendstel Millimetern einzuhalten, bietet einen unschätzbaren Vorteil gegenüber traditionellen Bearbeitungsmethoden. Dank moderner Maschinen ist es möglich, eine außergewöhnliche Genauigkeit und höchste Oberflächengüten zu erzielen, was das Drahterodieren zu einem unverzichtbaren Verfahren im Bereich der hochpräzisen Fertigung macht.

Sie haben noch Fragen?

Wir freuen uns auf Ihre Kontaktaufnahme!

Telefon: 02241/973 91-0

E-Mail: info@wtschmitz.de

Erodieren Fertigungsverfahren

Das Erodieren ist ein einzigartiges Fertigungsverfahren mit dem speziellen Vorteil, dass es auch besonders harte Materialien präzise bearbeiten kann. Im Unterschied zu herkömmlichen, zerspanenden Techniken nutzt das Erodieren den Prozess der Elektroerosion, bei dem Material durch elektrische Entladungen abgetragen wird. Dies erlaubt die Herstellung von komplexen Formen und filigranen Konturen, die andere Verfahren an ihre Grenzen bringen würden. Beim Erodieren sind besonders Drahterosion und Senkerosion zu erwähnen. Während das Drahterodieren vor allem für das Schneiden feiner, präziser Konturen eingesetzt wird, eignet sich das Senkerodieren hervorragend zur Herstellung von Formen und Matrizen. Ein großer Vorteil dieses Verfahrens ist die hohe Maßgenauigkeit und Oberflächengüte, die es liefert. Diese Präzision und Vielseitigkeit machen das Erodieren zu einer bevorzugten Methode in Hightech-Branchen wie der Automobilindustrie, dem Maschinenbau sowie der Medizintechnik. Werkzeugtechnik Schmitz bietet Drahterodieren in Lohnfertigung als eine ihrer Kernkompetenzen an, gestützt von einem modernen Maschinenpark und jahrelanger Erfahrung. Sie können sich auf einen Partner verlassen, der Qualität, Flexibilität und termingerechte Lieferungen großschreibt. So ist die Herstellung von Einzel- sowie Serienfertigungen nach individuellen Kundenanforderungen möglich, stets mit der höchsten Präzision und wirtschaftlichen Effizienz.

Erodieren Fertigungsverfahren: Industriestandards und Normen

Das Erodieren Fertigungsverfahren unterliegt strengen Industriestandards und Normen, um eine hohe Qualität und Präzision sicherzustellen. Diese Verfahren, einschließlich Drahterodieren, werden weitgehend von internationalen und nationalen Standards wie ISO und DIN geregelt. Die Einhaltung dieser Normen gewährleistet nicht nur die Maßhaltigkeit und Genauigkeit, sondern auch die Sicherstellung eines reibungslosen Produktionsprozesses. Besonders relevant ist hierbei die DIN EN ISO 9001, die Anforderungen an ein Qualitätsmanagementsystem formuliert. Solche Standards sind essenziell, da das Erodieren meist für Anwendungen in kritischen Industrien wie der Automobil-, Luftfahrt- oder Medizintechnik eingesetzt wird. Ebenso wichtig sind Normen, die Anforderungen an die Werkstoffbeschaffenheit definieren, da das Verfahren mit elektrisch leitfähigen Materialien arbeitet. Die strikte Einhaltung dieser Industriestandards ermöglicht es, die benötigten Toleranzen von wenigen Mikrometern zu erreichen, die für komplexe Geometrien und hochpräzise Applikationen erforderlich sind. Dadurch werden wettbewerbsfähige und qualitativ hochwertige Produkte sichergestellt, die den wachsenden Anforderungen der modernen Industrie gerecht werden.

Vergleich mit Fräsen, Bohren und Schleifen

Das Erodieren als Fertigungsverfahren zeichnet sich durch die Möglichkeit aus, auch Materialien mit hohem Härtegrad zu bearbeiten, was beim Fräsen, Bohren und Schleifen häufig an seine Grenzen stößt. Im Gegensatz zu diesen konventionellen Zerspanverfahren basiert das Erodieren auf der thermischen Abtragung mittels elektrischen Entladungen. Dies erlaubt die präzise Bearbeitung von filigranen Konturen und komplexen Formen mit Schnittbreiten, die durch mechanische Verfahren nicht erreichbar wären. Während Fräsen vor allem bei der Herstellung von Volumenkörpern eingesetzt wird und Bohren ideal für zylindrische Durchbrüche ist, bietet das Erodieren die Möglichkeit, ohne mechanische Beanspruchung des Werkstücks selbst härteste Materialien zu formen. Schleifen hingegen ist ein Verfahren, das insbesondere bei der Optimierung der Oberflächenqualität herausragt, jedoch in puncto Formgebung eingeschränkter ist. Das Drahterodieren ermöglicht dabei außergewöhnlich hohe Maßhaltigkeit und Toleranzgenauigkeiten, die im Bereich von wenigen tausendstel Millimetern liegen. Dies macht das Erodieren insbesondere im Formenbau sowie für die Fertigung von Werkstücken in der Medizintechnik oder Automobilindustrie unverzichtbar.

Drahterodieren Lohnfertigung: Anwendungsgebiete und Branchen

Das Drahterodieren Lohnfertigung ist ein präzises Fertigungsverfahren, das in zahlreichen Branchen und Anwendungsgebieten zum Einsatz kommt. Dieses Verfahren wird insbesondere in der Automobilindustrie, der Antriebstechnik, der Medizin- und Messtechnik sowie im Formen- und Maschinenbau eingesetzt. Der Hauptvorteil des Drahterodierens liegt in der Fähigkeit, komplexe und filigrane Konturen mit einer extrem hohen Präzision zu bearbeiten, die mit herkömmlichen Bearbeitungsmethoden wie Fräsen oder Bohren nur schwer zu realisieren sind. Dies macht das Drahterodieren ideal für die Herstellung von Prototypen, Präzisionswerkzeugen und Bauteilen in Kleinserien.

Darüber hinaus findet das Drahterodieren Anwendung in der Herstellung von Stanz- und Schnittwerkzeugen sowie bei der Bearbeitung von Materialien, die eine hohe Härte aufweisen. Die Vielseitigkeit dieses Verfahrens ermöglicht es, eine Vielzahl von leitfähigen Materialien wie Stahl, Edelstahl und Titan zu bearbeiten, ohne zusätzliche Nachbearbeitungsschritte. Die Fähigkeit, Werkstücke unabhängig von ihrem Härtegrad zu bearbeiten, erweitert die Anwendungsgebiete des Drahterodierens erheblich und macht es zu einer bevorzugten Wahl für die Herstellung komplexer Werkstücke.

In der Automobilindustrie werden durch Drahterodieren Bauteile gefertigt, die in sicherheitskritischen Bereichen eingesetzt werden. In der Antriebstechnik und im Maschinenbau sind die hergestellten Teile oft maßgeblich für die Funktionsfähigkeit von Maschinen und Anlagen. Die Medizintechnik profitiert ebenfalls von der Präzision dieser Technologie, da sie die Herstellung komplex geformter Implantate und chirurgischer Instrumente ermöglicht. Insgesamt bietet das Drahterodieren eine Vielzahl von Vorteilen, die es zu einer unverzichtbaren Technik in vielen industriellen Anwendungen machen.

Medizintechnik, Formenbau und Messtechnik

In der Medizintechnik ist höchste Präzision entscheidend, um Produkte für sicherheitsrelevante Anwendungen herzustellen. Das Drahterodieren ermöglicht die Herstellung komplexer Komponenten mit enger Toleranz für medizinische Geräte und Implantate. In Kombination mit den höchsten Standards der Qualitätssicherung bietet dieses Verfahren optimale Lösungen für die Medizintechnik.

Im Formenbau ist die Flexibilität bei der Herstellung von Prototypen und Kleinserien ein entscheidender Vorteil. Die Möglichkeit, verschiedene Materialien unabhängig von ihrer Härte zu bearbeiten, macht das Drahterodieren besonders geeignet für diese Branche. Formenbauer profitieren von der Fähigkeit, komplexe Geometrien mit hoher Maßhaltigkeit und Oberflächengüte zu erzeugen.

Der Bereich Messtechnik erfordert ebenfalls höchste Präzision und Qualität. Drahterodierte Teile dienen oft als Messmittel oder in Präzisionsinstrumenten, bei denen enge Toleranzen und anspruchsvolle Geometrien erfüllt werden müssen. Werkzeugtechnik Schmitz bietet durch innovative Drahterodierlösungen unübertroffene Genauigkeit, die bei der Herstellung von Messtechnikinstrumenten unerlässlich ist.

Automobiltechnik und Maschinenbau

In der Automobiltechnik und im Maschinenbau spielt das Drahterodieren in der Lohnfertigung eine entscheidende Rolle. Diese hochpräzise Bearbeitungsmethode ermöglicht es, extrem komplizierte und filigrane Formen mit höchster Genauigkeit zu realisieren. Dank der geringen Schnittbreiten und hohen Formgenauigkeit kann das Drahterodieren Werkstoffe unabhängig von ihrer Härte bearbeiten. Besonders im Kontext der Automobiltechnik bietet es entscheidende Vorteile bei der Herstellung von Motorenteilen, Getrieben und anderen komplexen Bauteilen, die im laufenden Betrieb immense Belastungen aushalten müssen. Der Maschinenbau profitiert ebenfalls von den exzellenten Ergebnissen, die durch Drahterodieren erzielt werden können, insbesondere bei der Fertigung von Präzisionswerkzeugen und Formteilen. Werkzeugtechnik Schmitz verfügt über die notwendige technische Kompetenz und Ressourcen, um diesen hochpräzisen Anforderungen gerecht zu werden. Die hohe Qualität der durch Drahterodieren gefertigten Teile trägt nicht nur zur Leistungsfähigkeit der Endprodukte bei, sondern sichert auch deren Wettbewerbsfähigkeit auf dem globalen Markt. Somit ist das Drahterodieren ein unverzichtbares Verfahren in diesen Industrien.

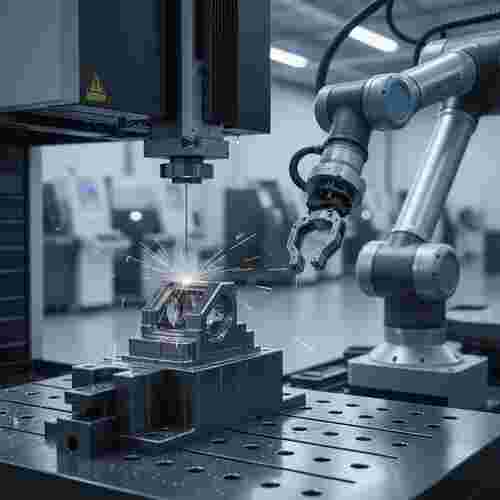

Maschinenpark und Technologie

Der Maschinenpark und die Technologie von Werkzeugtechnik Schmitz zählen zweifellos zu den modernsten Einrichtungen im Bereich der Drahterodieren Lohnfertigung. Mit einer Ausstattung, die höchste Präzision und Effizienz gewährleistet, setzen wir Maßstäbe in der Branche. Unsere Maschinen verfügen über hochentwickelte Steuerungssysteme, die eine extrem genaue Bearbeitung selbst komplexester Werkstücke ermöglichen. Die Drahterodiermaschinen sind auf dem neuesten Stand der Technik und bieten Schnittgenauigkeiten im Bereich von wenigen tausendstel Millimetern, was eine beispiellose Präzision ermöglicht.

Ein besonderes Merkmal unseres Maschinenparks ist die Flexibilität, die durch den Einsatz vielseitiger Maschinenkomponenten gewährleistet wird. Dadurch sind wir in der Lage, Werkstoffe unterschiedlichster Härtegrade zu bearbeiten, was uns einen entscheidenden Vorteil im Vergleich zu herkömmlichen Fertigungsmethoden verschafft. Unsere Erodierverfahren – einschließlich Drahterodieren, Senkerodieren und Startlocherodieren – können nahezu alle Anforderungen erfüllen, die in der modernen Fertigung von hochpräzisen Teilen gefordert werden.

Ein weiterer Vorteil unserer technologischen Ausstattung ist die nahtlose Integration von CAD/CAM-Systemen, die einen durchgängigen Workflow vom Entwurf bis zur finalen Produktion sicherstellen. Dieser optimierte Prozessablauf garantiert die termingerechte Herstellung selbst anspruchsvollster Produkte. Dank unserer Investition in Automation und digitale Vernetzung können wir zudem eine hohe Produktivität und minimale Rüstzeiten gewährleisten. Innovation und kontinuierliche Anpassung an neueste Entwicklungen sind die Schlüssel, die unsere Maschinen als eine der besten Lösungen für die Drahterodieren Lohnfertigung positionieren.

Wartung, Kalibrierung und Messsysteme

Die Wartung, Kalibrierung und Messsysteme sind essenzielle Bestandteile eines hochmodernen Maschinenparks und tragen wesentlich zur Qualitätssicherung in der Drahterodieren Lohnfertigung bei. Regelmäßige Wartungen sind unerlässlich, um die Leistungsfähigkeit der Maschinen zu gewährleisten und unerwartete Ausfälle zu vermeiden. Die Kalibrierung der Maschinen sorgt dafür, dass die Toleranzen im Mikrometerbereich eingehalten werden können, was gerade im hochpräzisen Erodieren von Bedeutung ist. Hochentwickelte Messsysteme ermöglichen eine präzise Überwachung und Dokumentation der Bearbeitungsprozesse. Diese Systeme messen nicht nur die Werkstückmaße, sondern analysieren auch die Prozessparameter, was eine kontinuierliche Verbesserung der Fertigungsqualität ermöglicht. In Verbindung mit fortschrittlichen Technologien im Bereich der Drahterosion macht dies einen entscheidenden Unterschied bei der Bearbeitung komplexer Formen und Strukturen aus. Durch die Kombination von gut gewarteten Technologien und präzisen Messsystemen gewährleistet das Team von Werkzeugtechnik Schmitz höchste Präzision und Qualität bei der Fertigung anspruchsvoller Werkstücke, unabhängig von der Materialbeschaffenheit oder den geforderten Geometrien.

Drahtdurchmesser, Startlöcher und Elektrodenwechsel

Beim Drahterodieren spielt der Drahtdurchmesser eine zentrale Rolle, da er die Präzision und Effizienz des Verfahrens maßgeblich beeinflusst. Typischerweise variieren diese Durchmesser von 0,03 bis 0,3 mm, um filigrane Formen und Mikroteile mit höchster Genauigkeit zu bearbeiten. Vor dem eigentlichen Drahtschneiden sind Startlöcher essenziell, da sie den Zugang zum Material ermöglichen und der Initialisierung des Schneidevorgangs dienen. Diese Startlöcher werden häufig über Startlocherodiermaschinen gefertigt, die kleinste Löcher ab einem Durchmesser von 0,3 mm bieten. Eine weitere wichtige Komponente ist der Elektrodenwechsel, der bei modernen Hochgeschwindigkeits-Erodierbohrmaschinen automatisch erfolgt. Diese Maschinen sind mit speziellen Kühlsystemen ausgestattet, die das Verlaufen der Bohrungen in großen Tiefen verhindern und somit für gleichbleibende Werkstoffqualität sorgen. Dank solcher präzisen und technologisch fortschrittlichen Ausrüstungen gewährleistet der Maschinenpark von Werkzeugtechnik Schmitz eine hohe Effizienz und Qualität im Bereich der Drahterodierung.

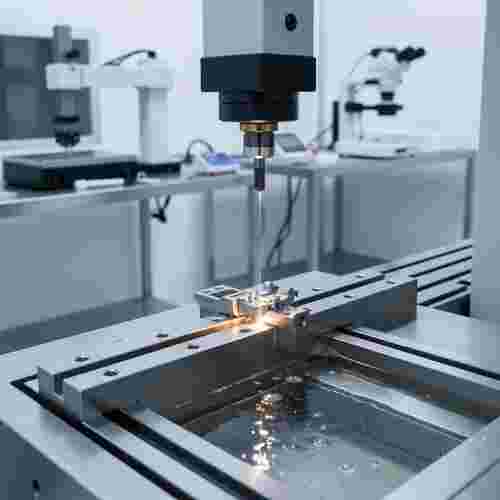

Drahterodieren Lohnfertigung: Qualitätssicherung und Messung

In der Qualitätssicherung und Messung spielt die Präzision eine zentrale Rolle. Um höchste Standards sicherzustellen, setzt Werkzeugtechnik Schmitz auf modernste Messtechnik und umfassende Kontrollverfahren. Jede Phase des Drahterodierens Lohnfertigung unterliegt strengen Prüfprozeduren, um sicherzustellen, dass die hergestellten Teile den exakten Spezifikationen entsprechen. Unsere erfahrenen Fachkräfte nutzen hochentwickelte Messtechniken, darunter taktile und optische Messsysteme, um die Einhaltung von Toleranzen in tausendstel Millimeter zu garantieren. Diese Genauigkeit ist entscheidend für Anwendungen, bei denen selbst kleinste Abweichungen kritische Folgen haben könnten. Unsere umfassenden Qualitätskontrollen beinhalten auch regelmäßige Kalibrierungen und die Akkreditierung entwickelter Messstrategien, um sicherzustellen, dass alle Prüfgeräte stets optimale Genauigkeit bieten. Durch die Kombination aus fortschrittlicher Technologie und technischem Know-how bieten wir nicht nur erstklassige Produkte, sondern auch einen verlässlichen Service bei der Fertigung komplexer Geometrien und filigraner Konturen. Dies garantiert unseren Kunden Vertrauen in die Maßhaltigkeit ihrer Produkte und die Sicherheit, dass alle Werkstücke den strengsten Qualitätskriterien entsprechen. Mit unserem Engagement für kontinuierliche Verbesserung und Weiterbildung unserer Fachkräfte im Bereich Qualitätssicherung setzen wir Maßstäbe in der Erodierbranche. Werkzeugtechnik Schmitz stellt sicher, dass jedes Produkt, das unser Werk verlässt, den höchsten Qualitäts- und Präzisionsanforderungen entspricht.

Zertifizierungen und Nachverfolgbarkeit

In der Drahterodieren Lohnfertigung ist die Einhaltung strenger Qualitätsstandards entscheidend für den Erfolg. Zertifizierungen wie ISO 9001:2015 spielen hierbei eine zentrale Rolle und unterstreichen die Verlässlichkeit und Präzision der Fertigungsprozesse. Durch standardisierte Abläufe wird sichergestellt, dass alle gefertigten Teile den geforderten Spezifikationen entsprechen. Ein weiterer entscheidender Punkt ist die Nachverfolgbarkeit der gefertigten Teile. Jedes Werkstück kann mit einem individuellen Code versehen werden, der eine lückenlose Überwachung von der Produktion bis zur Auslieferung ermöglicht. Diese Nachverfolgbarkeit ist nicht nur für die Qualitätssicherung von Bedeutung, sondern auch für die Einhaltung branchenspezifischer Vorschriften und gesetzlicher Anforderungen. So wird gewährleistet, dass im Falle eines Qualitätsproblems rasch gehandelt und jede nicht konforme Charge identifiziert und aus dem Verkehr gezogen werden kann. In Kombination fördern diese Mechanismen ein hohes Maß an Kundenzufriedenheit und stärken das Vertrauen in die Leistungen der Lohnfertigung im Bereich des Drahterodierens.

Messpraxis und Prüfpläne

In der Qualitätssicherung ist es essentiell, Messpraxis und Prüfpläne professionell einzusetzen, um die Präzision und Qualität der gefertigten Werkstücke sicherzustellen. Bei der Drahterodierung werden toleranzkritische Bauteile mit einer Genauigkeit von wenigen tausendstel Millimetern gefertigt. Um diese Genauigkeit zu gewährleisten, ist der Einsatz von präzisen Messmethoden unerlässlich. Prüfpläne definieren die spezifischen Merkmale, die für jedes Bauteil zu überprüfen sind, um den hohen Anforderungen der Qualitätssicherung gerecht zu werden. Diese Prüfpläne beinhalten sowohl die Dimensionen als auch die Lage- und Formtoleranzen, die je nach Bedarf des Kunden variieren können. Moderne Messmaschinen, ausgestattet mit taktilen und optischen Sensoren, sind in der Lage, die geforderten Maße mit höherer Effizienz und Genauigkeit zu überprüfen. Durch diesen Einsatz in der Qualitätssicherung wird garantiert, dass nur einwandfreie Produkte ausgeliefert werden, was für Hersteller von entscheidender Bedeutung ist, um die Zufriedenheit der Kunden zu gewährleisten und den Konkurrenzvorteil im globalen Markt zu sichern.

Kosten, Zeitrahmen und Effizienz

Das Drahterodieren Lohnfertigung als exaktes Bearbeitungsverfahren bietet zahlreiche Vorteile in Bezug auf Kosten, Zeitrahmen und Effizienz. Bei der Lohnfertigung durch Werkzeugtechnik Schmitz werden die Ausgaben durch den minimalen Materialverbrauch und die hohe Präzision des Drahtes reduziert, was zu vergleichsweise geringen Kosten führt. Da das Verfahren keine mechanische Beanspruchung des Werkstücks erzeugt, entfallen oft teure Nachbearbeitungsschritte. Der genaue Draht ermöglicht außerdem minimale Toleranzabweichungen, was ein besonders effizientes Arbeiten erlaubt.

In der Lohnfertigung ist der Zeitrahmen ein entscheidendes Kriterium, um Produktionsprozesse zu optimieren. Durch den Einsatz moderner Erodiermaschinen bei Werkzeugtechnik Schmitz kann eine schnelle Durchlaufzeit gewährleistet werden. Dies ermöglicht nicht nur die Einhaltung knapper Fertigungstermine, sondern auch eine flexible Anpassung an kurzfristige Änderungen oder kundenspezifische Anforderungen. Diese Effizienz in der Produktion spart zudem Ressourcen und reduziert den Gesamtaufwand während der Fertigung erheblich.

Die Effizienz des Drahterodierens zeigt sich auch in der Qualität der Endprodukte, die mit herausragender Präzision gefertigt werden. So können auch komplexe Geometrien und feine Detailarbeiten schnell und zuverlässig umgesetzt werden, was wiederum die Funktionstüchtigkeit und Langlebigkeit der Bauteile sichert. Dank der fortschrittlichen Technik stellt Werkzeugtechnik Schmitz sicher, dass die Kunden von einer optimal abgestimmten Abstimmung zwischen Zeit, Kosten und Qualität profitieren. Daraus ergibt sich eine durchgängige Fertigungseffizienz, die im globalen Wettbewerb einen entscheidenden Vorteil bietet.

Drahterodieren Lohnfertigung: Lieferzeiten und Kundenkontakt

Das Drahterodieren Lohnfertigung zeichnet sich durch seine hohe Effizienz und präzisen Bearbeitung aus, was es ideal für die Herstellung komplexer Werkstücke macht. Werkzeugtechnik Schmitz setzt auf modernste Technologien, um eine schnelle Abwicklung und exakte Ergebnisse zu gewährleisten. Dies minimiert nicht nur den Materialverbrauch, sondern auch die Kosten, da keine Nachbearbeitung erforderlich ist. Unsere effiziente Fertigung ermöglicht es, Projekte pünktlich und innerhalb kurzer Lieferzeiten abzuschließen. Der Kundenkontakt steht dabei an erster Stelle – wir bieten Ihnen persönliche Beratung und betreuen Ihre Projekte von der ersten Anfrage bis zur Lieferung. Dies sorgt dafür, dass Ihre Anforderungen stets im Mittelpunkt stehen und optimal umgesetzt werden. Vertrauen Sie auf unsere langjährige Erfahrung und technische Kompetenz für Ihre Anforderungen im Bereich Erodierung. Mit unserer Unterstützung erreichen Sie höchste Qualität bei gleichzeitiger Kosteneffizienz in der Fertigung.

Kostenfaktoren und Losgrößen

Beim Drahterodieren in der Lohnfertigung sind die Kostenfaktoren und die Losgrößen entscheidend für die Gesamtwirtschaftlichkeit des Projekts. Zu den zentralen Kostentreibern gehören die Materialkosten, die Maschinennutzung sowie der Aufwand für die Programmierung und Qualitätssicherung. Besonders bei der Bearbeitung von filigranen Konturen und komplexen Geometrien können die Kosten durch die Präzision des Verfahrens optimiert werden, da Nachbearbeitungen entfallen. In der Regel sind die Stückkosten bei größeren Losgrößen geringer, denn Rüstzeiten und der Programmieraufwand schlagen bei Einzelfertigung deutlich stärker zu Buche. Die Effizienz des Drahterodierens ermöglicht es, sowohl kleine als auch große Serien kosteneffizient zu fertigen. Durch die Automatisierung der Prozesse sowie den Einsatz hochmoderner Maschinen kann die Drahterosion sowohl Einzelanfertigungen als auch Serienproduktionen wirtschaftlich umsetzen. Die Entscheidung für den optimalen Fertigungsprozess sollte auf einer fundierten Analyse der spezifischen Projektanforderungen basieren, um die bestmögliche Kombination aus Qualität, Zeitrahmen und Kosten zu gewährleisten.

Sie haben noch Fragen?

Wir freuen uns auf Ihre Kontaktaufnahme!

Telefon: 02241/973 91-0

E-Mail: info@wtschmitz.de

FAQ

Wie lange dauern typische Drahterodier-Aufträge in der Lohnfertigung?

Die Bearbeitungsdauer hängt von Bauteilgröße, Konturkomplexität, Material und Stückzahl ab. In der Lohnfertigung können einfache, kleine Profile oft innerhalb weniger Stunden abgeschlossen werden, während komplexe, serienteile mehrere Tage in Anspruch nehmen. Rüstzeiten fallen bei gut vorbereiteten Datensätzen geringer aus. Durch Kollaboration mit dem Kunden lassen sich Lieferfenster, Fertigungsläufe und Prototypen zeitnah planen. Zusätzlich werden bei Bedarf Startlöcher, Vor- und Nachbearbeitungen, Schleifen oder Oberflächenveredelung berücksichtigt. Moderne Erodiermaschinen ermöglichen parallele Bearbeitung mehrerer Aufträge, wodurch Durchlaufzeiten reduziert und termingerechte Lieferungen unterstützt werden. Kunden erhalten konkrete Zeitpläne, Priorisierungsmöglichkeiten und nachvollziehbare Statusmeldungen während der gesamten Fertigung. Unnötige Verzögerungen werden proaktiv vermieden, Qualitätsstandards bleiben konstant überall.

Welche Formen der Oberflächenqualität lassen sich beim Drahterodieren Lohnfertigung erreichen?

Die Oberflächenqualität beim Drahterodieren Lohnfertigung hängt von mehreren Parametern ab, darunter Drahtdurchmesser, Antriebsgeschwindigkeit, Kühlmittel, Entladungsenergie und Spindelstabilität. Typisch entstehen sehr glatte Oberflächen mit geringer Rauheit, oft im nanometer- bis mikrometern Bereich bei geeigneten Prozessparametern. Mikrofeine Strukturen, Tiefenprofile und Hinterschnitte lassen sich präzise realisieren, wobei Spritzzonen minimiert werden. Oberflächenunregelmäßigkeiten wie Riefen oder Blöcher können durch Nachbearbeitung reduziert werden. In Lohnfertigung wird Wert auf reproduzierbare Oberflächengüte gelegt, die nach Endprüfung dokumentiert und dem Kunden bestätigt wird. Für medizinische oder formgebende Bauteile gelten besonders strenge Anforderungen. Diese Anforderungen betreffen Rauheit, Planität, Rundlauf, Oberflächenbeschaffenheit und Freigaben gemäß technischer Spezifikation. Kunden erhalten Prüfberichte inklusive Messwerte schriftlich.

Wie beeinflusst der Härtegrad des Materials das Erodier-Ergebnis?

Der Härtegrad beeinflusst die Erosionsleistung kaum in Bezug auf die Materialabtragung, da Funkenabtragung unabhängig vom Werkstoff erfolgt. Allerdings kann die Mikrooberfläche durch Härte, Carbideinschlüsse oder gefügebedingte Sprödheit variieren. Höhere Härte fordert meist geeignete Elektroden, optimierte Kühlung und angepasste Spannungen, um Funkenverhalten stabil zu halten. In der Praxis ermöglicht Drahterodieren gehärtete Teile, dünne Strukturen und feine Konturen, die konventionell schwer zu bearbeiten wären. Die Oberflächenqualität kann je nach Härte variieren, bleibt jedoch häufig ausgezeichnet. Insgesamt bietet Erodieren Vorteile, wenn geometrisch anspruchsvolle Bauteile präzise gefertigt werden müssen, unabhängig vom Härtegrad. Wartungsintensität, Verschleiß und Drahtqualität bleiben Faktoren, die individuell bewertet werden im jeweiligen.

Welche Qualitätsmaßnahmen und Zertifikate gelten typischerweise in der Drahterodier-Lohnfertigung?

Qualität wird durch messbare Parameter, qualifizierte Mitarbeitende und moderne Messtechnik sichergestellt. Typische Maßnahmen umfassen inline-Überwachung, statistische Prozesslenkung, regelmäßige Kalibrierungen von Maschinen, Prüffelder und 3D-Messtechnik. Die Oberflächenrauheit, Form- und Lagegenauigkeit sowie Maßhaltigkeit werden dokumentiert. Viele Lohnfertiger arbeiten mit ISO- oder branchenspezifischen Qualitätsstandards und führen interne Audits durch. Zertifikate wie ISO 9001 belegen Prozessstabilität, während DFMA-Ansätze Produktivität erhöhen. Rückverfolgbarkeit von Chargen, Materialdatenblätter und Prüfberichte sichern Transparenz. Auch bei komplexen Bauteilen erfolgen Reproducibility-Tests, um Toleranzen zuverlässig einzuhalten. Zusätzlich Qualitätsmerkmale umfassen Oberflächenmessungen, Dimensionskontrollen, Temperaturverlauflogs und Rückmeldungen aus der Endabnahme. Kunden erhalten damit umfassende Transparenz, Nachverfolgbarkeit und Sicherheit während der gesamten Fertigung und langfriste Zuverlässigkeit.

Welche Takt- und Produktionsprozesse begleitet Drahterodieren in der Lohnfertigung?

Eine professionelle Lohnfertigung folgt standardisierten Schritten, beginnend mit der Bedarfsanalyse, technischen Machbarkeitsstudie und Angebotserstellung. Danach erfolgt die Dateneingabe in CAM-Software, die das Drahtprofil, Drahtdurchmesser, Geschwindigkeiten, Kühlung und Spannungen festlegt. Die Programmierung erzeugt einen Fertigungsplan, der Maschineneinstellungen und Qualitätsprüfungen definiert. Die Fertigung selbst umfasst Drahtführung, Entladungen, Kühlung und Spülprozesse, gefolgt von Inspektion, Messung und Dokumentation. Fehlersuche, Justagen und Feinabstimmung sichern Konsistenz. Nach Abschluss erfolgt eine Abnahme durch Kundenfreigabe, Verpackung und Versand. Effektiv arbeitende Lohnfertiger bieten Kanban- oder Just-in-Time-Lieferungen an. Eine enge Kommunikation, klare Spezifikationen und transparente Nachweise sind entscheidend für Kundenzufriedenheit. Kundenspezifische Anforderungen werden frühzeitig integriert.

Wie funktioniert der Prozess der Startlocherodierung in der Lohnfertigung?

Startlocherodieren dient der effizienten Bearbeitung von Bauteilen mit sehr dünnen Materialien oder engen Bohrungsanforderungen. In der Lohnfertigung beginnt der Ablauf mit der Festlegung von Startlöchern, die kleinste Durchmesser von 0,3 Millimetern erreichen können. Auf einer Startlocherodiermaschine wird anschließend das Loch präzise geöffnet, gefolgt von der Drahterosion, die das endliche Profil erzeugt. Die Elektroden werden vorprogrammiert, der Draht geführt und gekühlt, um Verformungen zu minimieren. Die Ergebnisse hängen von Material, Temperaturführung, Drahtqualität und Programmiergenauigkeit ab. Die Startlöcher dienen als Vorbohrungen für weitere Erodeprozesse oder als Endloch bei dünnen Materialstärken. Eine sorgfältige Vorbereitung minimiert Ausschuss und steigert die Prozesssicherheit signifikant im Ergebnis.

Welche Toleranzen erreicht Drahterodieren typischerweise in der Lohnfertigung?

Typische Toleranzen beim Erodieren mit Draht liegen im Bereich weniger tausendstel Millimeter, abhängig von Geometrie, Material, Drahtdurchmesser und Maschinenstabilität. Feine Konturen, Nut- oder Öffnungsprofile sowie Durchbrüche bleiben reproduzierbar, wenn CAD/CAM-Programme, Programmiergenauigkeit und Maschinendauer optimiert sind. In der Praxis erreichen seriöse Lohnfertiger Toleranzen von einigen Mikrometern bei einfachen Konturen; bei komplexen Geometrien können Abweichungen im Bereich 5 bis 20 Mikrometer auftreten. Ausschläge durch Temperatur, Kühlung oder Drahtverschleiß werden durch Kalibrierung, regelmäßige Messungen und qualitätssichere Prozesse minimiert. Standards werden oft durch Angabe von Form- und Lage-Toleranzen gemäß DIN oder Kundenspezifikationen ergänzt. Abweichungen bleiben jedoch nachvollziehbar und sind oft prüfbar durch Messprotokolle intern.

Welche Materialien lassen sich beim Drahterodieren besonders gut bearbeiten?

Die Drahterodierung bearbeitet alle elektrisch leitfähigen Materialien, unabhängig von Festigkeit oder Wärmebehandlung. Dazu gehören Edelstähle, gewöhnliche Stähle, Titanlegierungen, Nickelbasislegierungen, Kupfer und Kupferlegierungen, Legierungen mit Carbiden sowie gehärtete Werkstoffe. Die Leitfähigkeit ist Voraussetzung, daher ist nicht jedes Material geeignet. Geringe Wärmebeeinflussung bleibt typisch, wandert jedoch beim sehr harten Material in den Randzonen. Für legierte Werkstoffe mit hoher Härte bietet Erodieren oft Vorteile gegenüber konventioneller Bearbeitung. Skalierbar ist die Prozesstauglichkeit, solange geeignete Elektroden und Kühlmittel verfügbar sind. Für komplexe Geometrien empfiehlt sich vorab eine Untersuchung von Materialverhalten, Drahtführung, Elektrodenwahl und Kühlung, um Maßhaltigkeit, Oberflächenqualität und Ausbeute sicherzustellen. Kunden erhalten dadurch zuverlässige Ergebnisse in Serien und Prototypen.

Welche Vorteile bietet Drahterodieren in der Lohnfertigung gegenüber herkömmlichen Verfahren?

Zu den zentralen Vorteilen der Drahterodierung in der Lohnfertigung zählt die Fähigkeit, sehr filigrane Konturen und komplexe Geometrien unabhängig vom Werkstoff und dessen Härte exakt zu realisieren. Der Draht erzeugt minimale Schnittbreiten, was Bauteile mit hohen Maßhaltigkeiten ermöglicht. Keine mechanische Beanspruchung des Werkstücks reduziert Verformungen. Hohe Oberflächenqualitäten sind erreichbar, und selbst dünne Wandungen lassen sich wirtschaftlich fertigen. Außerdem entfallen direkte Kontaktkräfte zwischen Werkzeug und Werkstück, was Verschleiß minimiert. Neben der Bearbeitung gehärteter Materialien ist die Prozesstoleranz oft im Bereich weniger Tausendstel Millimeter. In der Lohnfertigung profitieren Kunden von kurzen Rüstzeiten, standardisierten Abläufen und dokumentierter Qualitätssicherung. Transparente Kostenvoranschläge, Rückfragen jederzeit möglich, und termingerechte Lieferung sichern langfristig.

Was versteht man unter Drahterodieren Lohnfertigung?

Die Drahterodierung ist ein Funkenerosionsverfahren, das elektrisch leitende Werkstoffe schneidet, ohne direkten Kontakt zwischen Werkzeug und Bauteil herzustellen. In der Lohnfertigung übernimmt ein spezialisierter Dienstleister diese Aufgabe nach Kundenvorgaben, häufig inklusive Beratung, Planung, Programmierung und qualitätsgesicherter Fertigung. Beim Drahtschneiden wird ein dünner Draht durch das Werkstück geführt, Stromimpulse entladen Material abtragen und feine Konturen erzeugen. So entstehen Werkstücke mit geringsten Toleranzen und hervorragender Oberflächenqualität, auch bei gehärteten Materialien. Typische Anwendungen finden sich in Formenbau, Medizintechnik, Maschinenbau sowie der Automobilindustrie. Wiederholgenauigkeit, Prozesssicherheit und kurze Rüstzeiten kennzeichnen seriöse Lohnfertiger in diesem Bereich. Wahrung von Spezifikationen, Rückverfolgbarkeit und dokumentierte Prüfungen sind Standard heute.

Warum ist Drahterodieren eine attraktive Lohnfertigungsoption für komplexe Geometrien?

Drahterodieren eröffnet Vorteile für komplexe Geometrien: Es erzeugt exakte Konturen, Hinterschnitte, Durchbrüche und feine Profile unabhängig vom Material. Der Prozess arbeitet kontaktlos, wodurch Verschleiß, Verformungen und Hitzeeinfluss reduziert bleiben. Die Präzision resultiert aus stabilen Drahtführungen, langlebigen Elektroden, kontrollierter Entladungsenergie und effizienter Kühlung. In der Lohnfertigung profitieren Kunden von kurzen Rüstzeiten, flexibler Kapazität und konsistenter Wiederholgenauigkeit, insbesondere bei gehärteten Werkstoffen. Startlöcher und Mikrobohrungen ergänzen den Funktionsumfang. Insgesamt ermöglicht Drahterodieren eine wirtschaftliche Realisierung komplexer Bauteilgeometrien in Klein- bis Mittelserien, ergänzt durch qualitätsgesicherte Prüfprozesse und transparente Dokumentation. Kundenzufriedenheit steigt, da Nacharbeit sinkt, Liefertermine eingehalten werden und klare Spezifikationen eingehalten und messbare Ergebnisse liefern.

Welche typischen Start- und Lieferzeiten gelten in der Lohnfertigung?

Typische Startzeiten richten sich nach Auftragslage, Komplexität und Freigaben. In der Regel ist eine schnelle Reaktionszeit möglich, besonders bei standardisierten Profilen. Nach Auftragsfreigabe beginnen die Produktionslaufschritte, einschließlich Rüstzeit, Programmierung, Drahtverwaltung und erste Prüfungen. Lieferzeiten variieren je nach Losgröße von wenigen Tagen bis zu mehreren Wochen. Kleinserien lassen sich oft zeitnah realisieren, Serienaufträge benötigen längere Planungs- und Prüfphasen. Eng abgestimmte Kommunikation, Kapazitätsmanagement und Vorlaufzeiten helfen, Termine einzuhalten. Viele Lohnfertiger bieten flexible Lieferoptionen, wie Just-in-Time oder Kanban, um Bestände zu optimieren. Beim Auftreten von Engpässen kommunizieren Auftragnehmer und Kunde frühzeitig alternate Termine, um Ausfallzeiten und Kosten zu minimieren und Klarheit schaffen weiterhin.

Wie sieht der Ablauf eines Angebots für Drahterodieren in der Lohnfertigung aus?

Ein Angebot beginnt mit einer Bedarfsbeschreibung, technischen Zeichnungen oder 3D-Daten, Materialangaben und Stückzahl. Der Dienstleister prüft Machbarkeit, Netzraten, Drahtdurchmesser, benötigte Elektroden und Kühlmittel. Die Kosten werden aus Material, Maschineinsatz, Rüstzeiten, Prüfungen und eventuellen Zusatzleistungen abgeleitet. Danach erfolgt die Angebotserstellung mit Leistungsumfang, Lieferzeit, Zahlungsbedingungen und Gutschriften. Optional werden Prototypen- oder Musterläufe vorgeschlagen. Die Freigabe des Angebots durch den Kunden ist erforderlich. Nach Bestätigung wird der Auftrag freigegeben, Produktionsplan erstellt und die Fertigung gestartet. Änderungen oder Modifikationen führen zu Anpassungen im Angebot. Transparente Kommunikation, klare Kriterien und realistischer Zeitrahmen erhöhen Abschlusswahrscheinlichkeit, Minimierung von Nacharbeiten und Zufriedenheit beider Seiten über den gesamten Prozess.

Gibt es Startlöchern und Mikrobohrungen in der Drahterosion?

Ja, Startlöcher und Mikrobohrungen gehören zum Leistungsumfang der Lohnfertigung im Erodieren. Startlöcher ermöglichen einen leichten Einstieg des Drahts in glatte Materialoberflächen und verbessern Fugenkonturen. Mikrobohrungen werden mit kleinen Drahtdurchmessern realisiert, um enge Durchmesser und tiefe Bohrungen herzustellen. Die Ausführung erfordert präzise Programmierung, hochstabile Spannsysteme und eine effektive Kühlung, damit der Draht nicht verbiegt oder bricht. Oft liefern Startlöcher die Voraussetzung für weiterführende Drahterodier- oder Senkerodierprozesse. In Verbindung mit der richtigen Elektrodenwahl lassen sich filigrane Geometrien zuverlässig realisieren, ohne das Werkstück zu beschädigen. Die Genauigkeit bleibt hoch, selbst bei engen Bogenradien und komplexen Innenkonturen, sofern qualifizierte Programme eingesetzt werden, im Prozess.

Welche Einsatzbereiche gibt es besonders für Drahterodieren in der Lohnfertigung?

Zu den wichtigsten Branchen gehören Automobiltechnik, Maschinenbau, Medizintechnik, Elektronik, Sport- und Luftfahrtindustrie. Erodieren ermöglicht präzise Steckerprofile, geometrisch komplexe Stempel, feine Zahnräder, Leiterplattenverbindungen, Durchbrüche und Gehäuseöffnungen. Der Einsatzbereich reicht von Formenbau über Prototypen bis zu Serienbauteilen. Mikrobauteile wie Düsen oder Präzisionshalterungen profitieren von geringen Schwankungen. In der Automobilzulieferung sind Genauigkeit und Reproduzierbarkeit entscheidend. In der Medizintechnik zählen Gleitelemente, Brackets und mikrostrukturelle Teile zu typischen Anwendungen. Insgesamt bietet Drahterodieren in der Lohnfertigung eine flexible Lösung für filigrane, harte oder schwer zugängliche Bauteile. Durch modulare Prozesse lassen sich Anpassungen vornehmen, Fertigungszeiten optimieren, Materialverlust reduzieren und Qualitätsstandards konsequent erfüllen. Kundenspezifische Anforderungen werden frühzeitig integriert.

Wie erfolgt die Dokumentation und Rückverfolgbarkeit bei Drahterodier-Lohnfertigung?

Dokumentation und Rückverfolgbarkeit sind Kernbestandteile der Lohnfertigung. Für jeden Auftrag werden Spezifikationen, Materialdatenblätter, Elektroden- und Drahtchargen, Maschinenparameter, Bearbeitungszeiten und Qualitätsprüfungen protokolliert. Messberichte, Koordinatenmessung (CMM) und Oberflächenmessungen werden archiviert, damit Abweichungen nachvollzogen werden können. Die Kennzeichnung der Werkstücke erfolgt oft mit Seriennummern, Loskennungen oder Barcodes. Qualitätsmanagementsysteme (z. B. ISO 9001) fordern regelmäßige Audits und Dokumentationspflege. Rückverfolgbarkeit erstreckt sich über Rohmaterial, Prozessparameter bis hin zur Endprüfung. Daraus ergeben sich Transparenz, Reproduzierbarkeit und Nachweisführung im Kundensystem sowie Produktionslogistik. Regelmäßige Backups, sichere Dateiformate, klare Verantwortlichkeiten und revisionssichere Archivierung gewährleisten Compliance und erleichtern spätere Optimierungen. Kundenseitig können Prüfberichte automatisch in ERP- oder Qualitätsdatenbanken integriert werden.

Welche Vor- und Nachteile hat Drahterodieren gegenüber herkömmlichen Zerspanverfahren?

Vorteile: extreme Geometrievielfalt, geringe mechanische Belastung des Bauteils, hohe Maßhaltigkeit, Fähigkeit, gehärtete Werkstoffe zu bearbeiten, und geringe Materialentstehung. Nachteile: relativ langsamer Materialabtrag bei großen Stückzahlen, spezialisierte Maschinen- und Elektrodenerfordernisse, und höhere Kosten pro Einheit bei sehr einfachen Formen. In der Lohnfertigung ermöglicht Drahterodieren schnelle Prototypen, kleine Serien und komplexe Profile, die andere Verfahren nicht erfüllen. Die Vorzüge überwiegen oft bei Filigranobjekten, Stanzformen, Düsen, Mikroeilen. Die Kostenstruktur hängt von Drahtverbrauch, Maschinenlaufzeit und Qualitätsprüfungen ab. Insgesamt ergänzt Drahterodieren Fräsen, Bohren und Senkerodieren sinnvoll in flexibler Fertigung. Schlussendlich entscheiden Spezifikationen, Stückzahl, Zeitrahmen und Kosten, welcher Prozess sich optimal einfügt und langfristig Mehrwert schafft.

Welche Grenzbereiche gelten Drahtdurchmesser und Bauteilgröße?

Typische Drahtdurchmesserwerte reichen in der Drahterosion von 0,03 bis 0,3 Millimetern, je nach Geometrie, Aufwand und Leistungsfähigkeit der Maschine. Kleinste Durchmesser eignen sich für filigrane Konturen, Mikrobauteile und Stanzformen, größere Durchmesser ermöglichen robuste Profile, längere Schnitte oder höhere Abtragsleistungen. Die Bauteilgröße variiert je nach Maschinensegment; Musterkomponenten reichen von wenigen Quadratmillimetern bis hin zu größeren Formen in Zentimeter- oder Dezimeterbereichen. Die Lohnfertigung berücksichtigt Arbeitsfläche, Spannhöhe, Rüstzeiten und Werkstückgewicht. Höhere Präzision bleibt durch stabile Spannsysteme, Kühlung und korrekte Parametereinstellungen erhalten. Unabhängig davon erfordern Draht und Elektroden sorgfältige Wartung. Kunden erhalten dadurch klare Vorgaben, realistische Toleranzen und verlässliche Stückzahlen für Planung und Kalkulation.

Welche Unterschiede gibt es zwischen Drahterodieren, Senkerodieren und Startlocherodieren in der Lohnfertigung?

Diese drei Erodierverfahren ergänzen sich in der Lohnfertigung je nach Formgebung, Maßgenauigkeit und Material. Drahterodieren schneidet präzise aus dem Draht heraus, ideal für filigrane Konturen, Stanzwerkzeuge und Mikroteile. Senkerodieren erzeugt Elektrodenformen durch eine Elektrode in Kontakt mit dem Werkstück, geeignet für 3D-Geometrien, Hinterschnitte und harte Materialien. Startlocherodieren kombiniert Vorlöcher mit dem Drahtprozess, ist wirtschaftlich bei sehr dünnen oder dicken Materialien. Während Drahterodieren kontaktlos arbeitet, entstehen beim Senkerodieren elektrodenseits Bearbeitungsergebnisse. In Lohnfertigung werden je nach Bauteilbedarf alle drei Verfahren flexibel eingesetzt, um höchste Präzision zu erreichen. Kunden profitieren von passgenauen Lösungen, reduzierten inklusionsbedingten Fehlerquellen und optimierten Fertigungszeiten und langfristig Mehrwert schafft gegeben.

Wie laufen Preisgestaltung und Kostenvoranschläge bei Drahterodieren in der Lohnfertigung ab?

Preisgestaltung in der Lohnfertigung erfolgt transparent anhand von Material, Bearbeitungszeit, Drahtverbrauch, Elektrodenspannung, Kühlung und Maschinenlaufzeiten. Neben Einzelanfertigungen fallen auch Kleinserien in die Kalkulation. In vielen Fällen wird eine pauschale oder stundenbasierte Abrechnung gewählt, ergänzt durch eine Stückpreisfolge bei höherem Volumen. Ein detaillierter Kostenvoranschlag berücksichtigt Rüstkosten, Mess- und Qualitätsprüfungen sowie Verpackung. Änderungen am Entwurf führen zu Kostenänderungen und können sich je nach Komplexität erhöhen. Der Kunde erhält eine nachvollziehbare Aufstellung, die Vergleiche ermöglicht. Liefertermine und Kapazitäten beeinflussen den Endpreis maßgeblich, daher ist eine frühzeitige Abstimmung sinnvoll. Zusätzlich Services wie Oberflächenveredelung oder Prüfberichte werden separat kalkuliert und kommuniziert.