Formenbau Spritzguss

Formenbau Spritzguss ist ein zentraler Prozess in der Kunststoffverarbeitung, bei dem hochpräzise Formen zur Herstellung von Spritzgussteilen entwickelt werden. Dabei beginnt der Prozess mit der Entwicklung eines detaillierten 3D-Modells des gewünschten Bauteils. Anhand dieses Modells wird die Form entwickelt, die später maßgeblich die Qualität und Präzision des Endprodukts bestimmt.

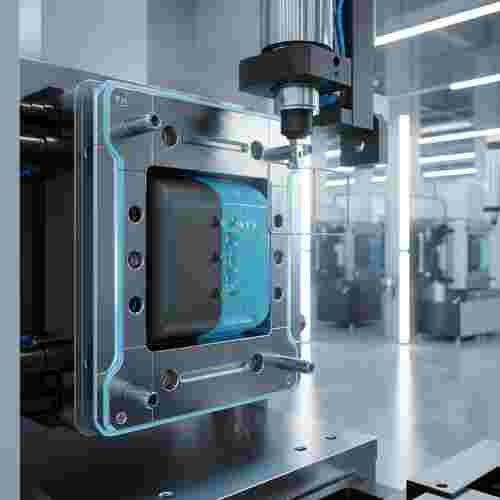

Im Spritzgussverfahren wird geschmolzener Kunststoff in eine speziell angefertigte Form unter hohem Druck eingespritzt. Dieser Vorgang ermöglicht eine effiziente und wirtschaftliche Produktion von großen Stückzahlen mit gleichbleibender Qualität. Die Materialien der Formen, häufig Stahl oder Aluminium, müssen dabei sowohl den hohen Druck als auch die Temperaturunterschiede während des Spritzvorgangs aushalten.

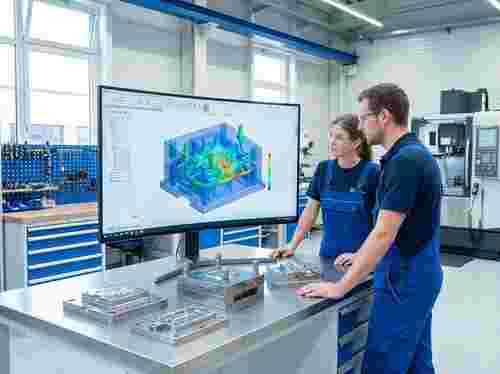

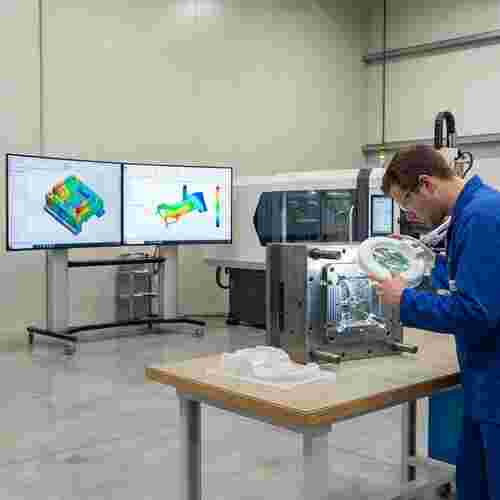

Formenbau erfordert ein hohes Maß an technischem Know-how, insbesondere bei der Konstruktion der Formen. Die Verwendung von CAD-Software ermöglicht ein präzises Design und die Anpassung der Formen an spezifische Anforderungen. Virtuelle Simulationen helfen dabei, mögliche Probleme in der Produktion im Voraus zu erkennen und zu lösen, was Zeit und Kosten spart.

Ein wesentlicher Vorteil des Formenbaus im Spritzguss ist die materielle Flexibilität. Verschiedene Kunststoffe können verwendet werden, um den spezifischen Anforderungen unterschiedlicher Industrien gerecht zu werden, sei es in der Automobilindustrie, der Medizintechnik oder der Konsumgüterproduktion. So ist der Formenbau Spritzguss ein unverzichtbarer Bestandteil der modernen Produktionstechnik, der durch Präzision, Effizienz und Vielseitigkeit überzeugt.

Inhaltsverzeichnis

- Grundlagen des Formenbaus im Spritzguss

- Spritzguss Formenbau

- Formenbau CAD

- Spritzgussformen Hersteller

- Kunststoffformenbau

- Spritzguss Werkzeugbau

- Formenbau Prototypen

- Spritzguss Formenbau Kosten

- Werkzeugbau Spritzguss

- Kunststoffspritzguss Formenbau

- Präzisionsformenbau

- Weitere Aspekte im Formenbau Spritzguss

- FAQ

Sie haben noch Fragen?

Wir freuen uns auf Ihre Kontaktaufnahme!

Telefon: 02241/973 91-0

E-Mail: info@wtschmitz.de

Grundlagen des Formenbaus im Spritzguss

Die Grundlagen des Formenbaus im Spritzguss sind entscheidend für die Fertigung hochwertiger Kunststoffteile. Beim Spritzgussverfahren wird ein plastischer Werkstoff unter hohem Druck in eine spezifisch entwickelte Form gespritzt. Diese Form, auch bekannt als Spritzgussform, gibt dem Endprodukt seine exakte Form und Struktur. Wesentlich für den Prozess sind die Formkonstruktion und die Materialauswahl. Mittels CAD-Software werden präzise 3D-Modelle erstellt, die als Basis für die Form dienen. Bei der Konstruktion werden detaillierte Pläne erarbeitet, die sicherstellen, dass die Form alle notwendigen Spezifikationen erfüllt, um komplexe Geometrien und präzise Oberflächen zu ermöglichen. Häufig genutzte Materialien im Formenbau sind Stahl und gehärtete Legierungen, da diese hohen Druck- und Temperaturschwankungen standhalten müssen. Der Spritzguss wird in vielen Industrien eingesetzt, wobei die Anwendungen von der Automobilindustrie bis zur Elektronik reichen. Ein wesentlicher Vorteil dieses Verfahrens ist seine Fähigkeit, gleichbleibend qualitativ hochwertige Teile in großen Mengen zu produzieren. Neben der technischen Planung spielt die Wahl des passenden Kunststoffs eine zentrale Rolle, um die gewünschten Eigenschaften des Endprodukts zu gewährleisten. Insgesamt bedarf es umfassender technischer Kenntnisse und Erfahrung, um im Formenbau erfolgreich zu sein, damit Produkte präzise und effizient gefertigt werden können.

Ablauf vom Bauteil zum fertigen Spritzgusswerkzeug

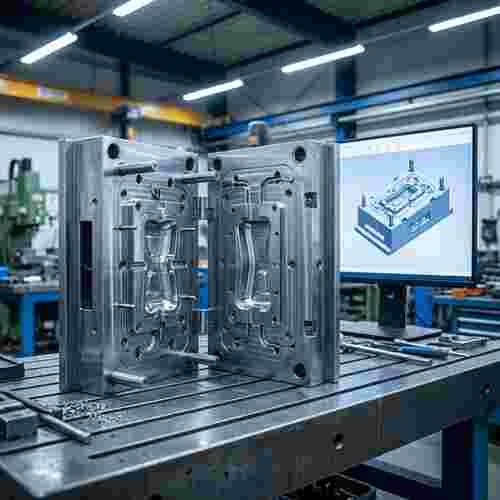

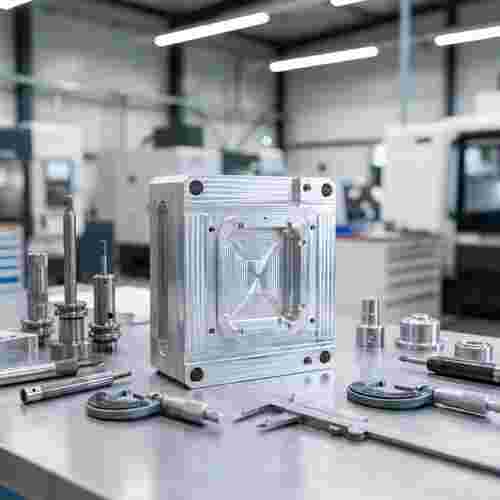

Der Prozess von der Entwicklung eines Bauteils bis zur Fertigstellung des Spritzgusswerkzeugs umfasst mehrere entscheidende Schritte. Er beginnt mit der Idee oder dem Design des Bauteils, welches in ein detailliertes 3D-CAD-Modell umgewandelt wird, um alle geometrischen Funktionen festzulegen. Basierend auf diesem Modell wird die passende Materialauswahl getroffen, häufig zwischen hochwertigen Stahl- oder Aluminiumlegierungen, da diese Materialien den hohen Druck- und Temperatureinflüssen im Spritzgussverfahren standhalten müssen. Die nächste Phase beinhaltet die Konstruktion der Form, oft unter Nutzung von Werkzeugen wie CNC-Fräsen oder EDM, um höchste Präzision zu gewährleisten. Schließlich wird die Form getestet und verfeinert, um sicherzustellen, dass alle Spezifikationen erfüllt werden. Ist das Spritzgusswerkzeug einmal fertiggestellt, wird es in die Produktionslinie integriert, um die Serienfertigung der Bauteile zu ermöglichen. Dieser umfassende Prozess, den Unternehmen wie Werkzeugtechnik Schmitz meisterhaft beherrschen, erfordert Expertise und ein hohes Maß an technologischem Know-how, um die Qualitätsanforderungen verschiedener Industrien zu erfüllen.

Aufgabe des Formenbaus im Kunststoffspritzguss

Im Kunststoffspritzguss nimmt der Formenbau eine zentrale Rolle ein, da er entscheidend für die Qualität und Präzision der hergestellten Produkte ist. Die Hauptaufgabe des Formenbaus besteht darin, individuelle Spritzgussformen zu konstruieren und zu fertigen, die den Anforderungen unterschiedlichster Branchen gerecht werden. Diese Formen oder Werkzeuge sind so konzipiert, dass sie den hohen Druck und die hohe Temperatur des Spritzgießverfahrens aushalten können. Ein wesentlicher Aspekt dabei ist die Auswahl der Materialien, wobei häufig Stahl oder Aluminium verwendet wird. Im Rahmen des Formenbaus werden moderne CAD-Programme eingesetzt, um eine präzise Gestaltung und Fehlervermeidung zu gewährleisten. Die umfangreiche Planung und Konstruktion ermöglicht es, selbst komplexe Geometrien und Strukturen effizient in Großserien zu produzieren. Um die Kosten- und Zeiteffizienz zu maximieren, kommt zudem die automatisierte Fertigung zum Einsatz. Der gesamte Prozess erfordert ein hohes Maß an Fachwissen und technischer Expertise, was Unternehmen wie Werkzeugtechnik Schmitz zu idealen Partnern für die Umsetzung anspruchsvoller Projekte im Bereich Spritzgussformen macht.

Einfluss von Präzision und Toleranzen auf die Bauteilqualität

Die Präzision und Toleranzen, die im Präzisionsformenbau eingehalten werden, haben einen signifikanten Einfluss auf die Qualität der hergestellten Bauteile. Hohe Präzision bei der Konstruktion und Fertigung von Spritzgussformen gewährleistet, dass die hergestellten Teile maßgenau und fehlerfrei sind. Bereits geringste Abweichungen in den Toleranzen können zu erheblichen Qualitätsproblemen führen, wie unerwünschte Spaltmaße, Passungenauigkeiten oder defizitäre Oberflächenbeschaffenheit. Diese präzisen Anforderungen fordern den Einsatz fortschrittlicher CAD-Software und präziser Bearbeitungstechniken, um die Genauigkeit während der gesamten Herstellung sicherzustellen. Unternehmen, die sich auf den Formenbau im Spritzguss spezialisiert haben, investieren in modernste Maschinen und Technologien, um die geforderten Toleranzen einzuhalten und somit die Qualität und Funktionalität der Bauteile sicherzustellen. Durch die Einhaltung strenger Präzisionsanforderungen wird nicht nur die Funktionsfähigkeit der Bauteile garantiert, sondern auch die Effizienz der Produktion verbessert, da Nachbearbeitungen und Ausschuss minimiert werden. Auf diese Weise tragen Präzision und Toleranzen entscheidend zur Wirtschaftlichkeit und Qualitätssicherung im Formenbau Spritzguss bei.

Werkstoffe für Spritzgussformen

Die Wahl der geeigneten Werkstoffe für Spritzgussformen ist entscheidend für die Langlebigkeit und Effizienz der Produktion. Im Formenbau werden meist Werkstoffe wie Stahl und Aluminium eingesetzt, um den hohen Druck- und Temperaturanwendungen standzuhalten. Stahl, bekannt für seine Härte und Beständigkeit, wird häufig verwendet, um komplexe Formen mit feinen Details zu erstellen. Aluminium hingegen bietet das Vorteil, leichter und kostengünstiger zu sein, eignet sich jedoch eher für Formen mit geringeren Produktionsvolumen oder weniger aggressiven Materialien. Die spezifische Auswahl eines Werkstoffs hängt von den Anforderungen des Endprodukts ab, wie der gewünschten Oberflächengüte, der Formkomplexität und der erwarteten Produktionsmenge. Neben der mechanischen Belastbarkeit spielen die Beständigkeit gegen Korrosion und Abrieb sowie die thermische Leitfähigkeit eine wesentliche Rolle. Die Integration moderner Technologien, wie CAD und CNC-Bearbeitung, erlaubt es, Präzision und Effektivität im Herstellungsprozess von Spritzgussformen zu maximieren, was die Umsetzung innovativer Designs und maßgeschneiderter Lösungen für verschiedene Branchen ermöglicht. Dies macht den gezielten Einsatz von hochwertigen Werkstoffen zu einem der Schlüssel in der Optimierung der Spritzgussproduktion.

Wichtige Fachbegriffe im Formenbau Spritzguss

Im Formenbau Spritzguss gibt es eine Vielzahl von Fachbegriffen, die für das Verständnis des Fertigungsprozesses essenziell sind. Der Begriff Kavität bezeichnet den Hohlraum in der Form, in den das geschmolzene Material eingespritzt wird. Eine wichtige Komponente der Spritzgussform ist die Schließeinheit, die die beiden Formhälften beim Einspritzen zusammenhält und für den nötigen Druck sorgt. Anguss bezeichnet das Kanalsystem, durch welches das Material in die Kavität gelangt. Um die Form lange haltbar zu machen und hohen Drücken sowie Temperaturen standzuhalten, werden Materialien wie Werkzeugstahl oder Aluminium verwendet. Ein präziser Entformungsprozess ist erforderlich, um das abgekühlte und erstarrte Bauteil aus der Form zu entfernen, ohne es zu beschädigen. Für die Gestaltung der Form wird häufig CAD-Software eingesetzt, um eine detailreiche Planung zu ermöglichen. Diese Fachbegriffe sind Grundlage für das Verständnis komplexer Spritzgussprozesse und tragen maßgeblich zur Herstellung qualitativ hochwertiger Kunststoffteile bei, die in vielen Industrien Anwendung finden.

Spritzguss Formenbau

Der Formenbau im Spritzguss ist ein essenzieller Bestandteil der Herstellung von Kunststoffprodukten, der präzise und effiziente Produktionsprozesse ermöglicht. Beim Spritzguss werden thermoplastische Materialien geschmolzen und unter hohem Druck in vorgefertigte Formen eingespritzt. Diese Formen, auch als Spritzgussformen oder Werkzeuge bekannt, werden aus hochwertigen Materialien wie Stahl oder Aluminium gefertigt, um den hohen Anforderungen in Bezug auf Druck- und Temperaturfestigkeit standzuhalten. Der gesamte Konstruktionsprozess beginnt mit der Entwicklung eines detaillierten 3D-Modells des gewünschten Kunststoffteils. Mithilfe moderner CAD-Software wird die Form so gestaltet, dass sie alle technischen Spezifikationen und die gewünschten Produktmerkmale erfüllt. Präzision im Formenbau ist maßgeblich, um fehlerfreie Endprodukte zu gewährleisten. Dies erfordert ein hohes Maß an technischem Know-how und Erfahrung – Qualitäten, die Unternehmen wie Werkzeugtechnik Schmitz bieten. Der Einsatz von CAD-Systemen ermöglicht es, genaue Simulationen durchzuführen, um die Formfüllung und etwaige Probleme im Vorfeld zu identifizieren. Diese Effizienz im Designsprozess spart Zeit und reduziert Kosten, die ansonsten durch Korrekturen entstehen könnten. Dank dieser Technologien können komplexe Geometrien in großen Stückzahlen produziert werden, was den Formenbau im Spritzguss zu einer unverzichtbaren Technik für diverse Industriebereiche wie die Automobilbranche, die Elektronik und die Medizintechnik macht. Schließlich garantieren diese Prozesse die Wirtschaftlichkeit und Präzision, die im modernen Produktionsumfeld unabdingbar sind.

Werkzeugkonzepte für unterschiedliche Anforderungen

Im Formenbau Spritzguss sind Werkzeugkonzepte entscheidend, um den vielfältigen Anforderungen der modernen Fertigung gerecht zu werden. Abhängig von der Komplexität des Endprodukts und den Materialeigenschaften werden unterschiedliche Konstruktionen und Materialien für die Herstellung der Werkzeuge eingesetzt. Eine grundlegende Entscheidung betrifft die Wahl zwischen Stahl und Aluminium, die je nach Belastbarkeit und Flexibilität variieren. Stahl bietet hohe Beständigkeit gegen Druck und Temperaturschwankungen, während Aluminium leichtere Werkzeuge ermöglicht und in schnellen Prototyping-Zyklen verwendet wird. Durch den Einsatz von CAD-Software können Designer präzise 3D-Modelle erstellen, um die Herstellung komplexer Geometrien zu ermöglichen. Zudem sind Mehrkavitätenwerkzeuge essenziell, wenn es um die Serienfertigung großer Stückzahlen geht. Hierbei wird die Effizienz maximiert, indem mehrere identische Produkte in einem Arbeitsschritt geformt werden. Ein weiterer Aspekt ist die Wahl des passenden Systems für die Temperierung und Kühlung, um gleichmäßige Produktqualität zu gewährleisten und Zykluszeiten zu reduzieren. Diese hochspezialisierten Prozesse erfordern tiefgehendes technisches Wissen und Erfahrung, um die Anforderungen unterschiedlichster Industriezweige optimal zu erfüllen.

Leistungsumfang im Spritzgussformenbau

Im Spritzgussformenbau geht es um weit mehr als nur die Herstellung von Formen für Kunststoffteile. Der Leistungsumfang in dieser Branche umfasst eine Vielzahl von Prozessen, die zur optimalen Auslieferung hochwertiger Produkte führen. Dazu gehört zunächst die detaillierte Planung und Konstruktion der Formen, die meist mit modernster CAD-Software realisiert wird. Diese sorgt dafür, dass die Formen den höchsten Präzisionsanforderungen genügen und auch komplexe Geometrien abbilden können. Ein wesentlicher Aspekt ist zudem die Materialauswahl, denn die Form muss sowohl hohen Druck- als auch Temperaturbelastungen standhalten. Im weiteren Verlauf werden die Formen mithilfe von Präzisionstechniken wie CNC-Fräsen und Erodieren gefertigt. Im Spritzen wird der Kunststoff dann in diese hochgenauen Formen eingebracht, was eine wirtschaftliche Massenproduktion erlaubt und ein einwandfreies Endprodukt garantiert. Zusätzlich bieten viele Unternehmen umfassenden Service wie Werkzeugwartung und Reparaturen an, um die Langlebigkeit und effiziente Nutzung der Formen zu gewährleisten. Zusammengefasst bietet der Spritzgussformenbau eine Komplettlösung von der Planung über die Fertigung bis hin zur fortlaufenden Unterstützung für ein breites Spektrum an Industriebereichen.

Wartung, Instandhaltung und Werkzeugservice

Im Bereich des Formenbau Spritzguss ist die Wartung, Instandhaltung und der Werkzeugservice entscheidend für die Langlebigkeit und Zuverlässigkeit der fertigen Produkte. Eine regelmäßige Prüfung und Wartung der Spritzgussformen stellt sicher, dass diese unter den hohen Anforderungen der industriellen Produktion optimal funktionieren. Wichtige Schritte umfassen das Reinigen und Schmieren der beweglichen Teile sowie den Austausch von Verschleißteilen. Ein umfassender Werkzeugservice beinhaltet auch die Instandsetzung und Modifikation der Formen, um ihre Effizienz und Lebensdauer zu erhöhen. Innovative Reinigungstechniken wie die Ultraschallreinigung sorgen für eine genaue und schonende Entfernung von Verunreinigungen, was die Qualität der produzierten Teile sicherstellt. Zudem wird durch präventive Instandhaltungsmaßnahmen das Risiko von teuren Ausfällen während der Produktion minimiert. Durch eine partnerschaftliche Zusammenarbeit mit einem erfahrenen Formenbauer können Unternehmen sicherstellen, dass ihre Produktionsprozesse kontinuierlich verbessert und den aktuellen technologischen Standards angepasst werden. So wird nicht nur die Wirtschaftlichkeit, sondern auch die Qualität der hergestellten Spritzgussteile nachhaltig gesteigert.

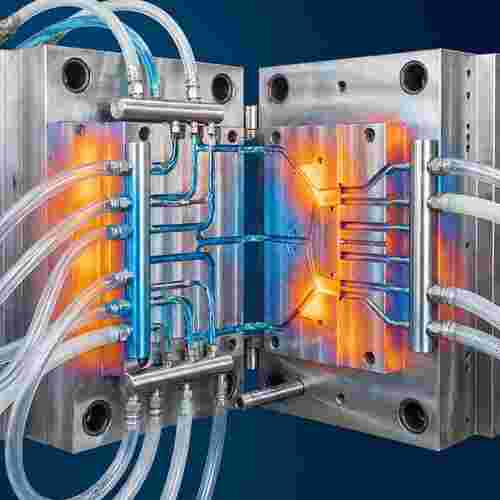

Thermische Auslegung und Kühlung der Spritzgussformen

Die thermische Auslegung und Kühlung von Spritzgussformen ist ein wesentlicher Aspekt im Formenbau Spritzguss, da sie erheblich zur Qualität und Effizienz der Produktion beiträgt. Eine optimale Temperaturführung während des Spritzgussverfahrens ist entscheidend, um die Formenstandzeit zu maximieren und Ausschuss zu minimieren. Die Kühlung erfolgt oftmals über Kühlsysteme, die in die Form integriert sind und die Wärme des eingebrachten Kunststoffs regulieren. Diese Systeme müssen präzise geplant werden, um eine gleichmäßige Verteilung der Temperatur über die gesamte Form zu gewährleisten, was die Belästigung durch Entformungsschwierigkeiten und Materialverzug minimiert. Effiziente Kühlkanäle, häufig mit Wasser oder speziellen Kühlflüssigkeiten betrieben, sind hier entscheidend. Sie helfen, die Abkühlzeit zu verkürzen, was letztlich die Produktionsgeschwindigkeit erhöht und die Wirtschaftlichkeit verbessert. Ebenso wichtig ist die thermische Isolierung bestimmter Teile der Form, um gezielte Temperaturzonen zu schaffen, die die Qualität der Spritzgussteile entscheidend beeinflussen. Die Expertise in der thermischen Auslegung und Kühlung ist somit ein Schlüsselfaktor für den Erfolg im Spritzgussverfahren.

Formenbau CAD

Der Formenbau CAD spielt eine entscheidende Rolle bei der Entwicklung von Spritzgussformen, die zur Herstellung präziser und hochwertiger Kunststoffteile unerlässlich sind. Durch den Einsatz von CAD-Software können detaillierte und exakte 3D-Modelle erstellt werden, die die Basis für die Konstruktion der Spritzgussform bilden. Dies ermöglicht nicht nur eine präzisere Planung, sondern auch eine Optimierung der Formgestaltung, um maximale Effizienz in der Produktion zu erreichen. Mit virtuellen Simulationen können potenzielle Probleme bereits im Vorfeld identifiziert und behoben werden, was sowohl Zeit als auch Ressourcen spart. Zudem sorgt CAD durch die Möglichkeit zur einfachen Implementierung von Änderungen dafür, dass Anpassungen an spezifische Anforderungen der fertigen Produkte problemlos durchgeführt werden können. Die Verwendung von CAD im Formenbau trägt maßgeblich dazu bei, die Qualität und Präzision der gefertigten Teile zu erhöhen und gleichzeitig die Entwicklungszeiten zu verkürzen. Unternehmen wie Werkzeugtechnik Schmitz profitieren von diesen technologischen Fortschritten, indem sie maßgeschneiderte und innovative Spritzgusslösungen anbieten, die den hohen Ansprüchen der verschiedensten Industrien gerecht werden. Der kontinuierliche Fortschritt in der CAD-Technologie gewährleistet, dass die Zukunft des Formenbaus geprägt ist von Genauigkeit und Innovationskraft, wodurch die Produktion effizienter und wirtschaftlicher wird.

Artikelanalyse und kunststoffgerechte Bauteilgestaltung

Die Artikelanalyse und kunststoffgerechte Bauteilgestaltung sind entscheidende Faktoren beim Formenbau im Spritzguss. Eine umfassende Artikelanalyse ist essenziell, um potenzielle Probleme in der Fertigung frühzeitig zu identifizieren und zu beheben. Hierbei wird der gesamte Artikelentwurfsprozess durchleuchtet, um konstruktive Schwächen aufzudecken, die zu Fehlern oder ineffizienten Produktionsprozessen führen könnten. Kunststoffgerechte Bauteilgestaltung hingegen bezieht sich darauf, dass bereits in der Anfangsphase der Konstruktion auf die spezifischen Eigenschaften von Kunststoffen geachtet wird. Dies beinhaltet die Beachtung von Materialdehnungsraten, Schrumpfverhalten und Wärmeausdehnung, um sicherzustellen, dass das Endprodukt strukturell einwandfrei und effizient zu produzieren ist. Beide Ansätze tragen dazu bei, die Herstellbarkeit, Funktionalität und Langlebigkeit von Spritzgussteilen sicherzustellen und sind somit Kernaspekte der Grundlagen des Formenbaus im Spritzguss.

3D-CAD-Konstruktion von Spritzgusswerkzeugen

Die 3D-CAD-Konstruktion von Spritzgusswerkzeugen ist ein wesentlicher Bestandteil im modernen Formenbau, der höchste Präzision und Effizienz im Fertigungsprozess ermöglicht. Mit Hilfe von CAD-Software können Ingenieure exakte digitale Modelle der Spritzgussformen erstellen, was den Bau komplexer Geometrien erleichtert und gleichzeitig die Genauigkeit bei der Umsetzung sicherstellt. Diese Software bietet Funktionen für die Analyse und Simulation von Formfüllungen, die potenzielle Probleme im Vorfeld identifizieren und beheben. Dadurch werden nicht nur Entwicklungszeiten verkürzt, sondern auch die Qualität des Endprodukts verbessert. Die Integration von 3D-Modellen in den Produktionsprozess ermöglicht zudem eine effiziente Kommunikation zwischen den verschiedenen Abteilungen, was die Produktionszeit weiter reduziert und die Kosteneffizienz erhöht. Moderne CAD-Tools bieten außerdem Flexibilität bei der Anpassung bestehender Designs an spezielle Anforderungen, was besonders wichtig für kundenspezifische Projekte ist. Die kontinuierliche Weiterentwicklung dieser Technologien sorgt dafür, dass der Formenbau in einer Zukunft, die von Präzision und Innovation geprägt ist, bestens aufgestellt bleibt.

CAD-Datenmanagement und Änderungsdokumentation

Das CAD-Datenmanagement und die Änderungsdokumentation sind essenzielle Bestandteile im Formenbau für Spritzguss, um höchste Präzision und Effizienz zu gewährleisten. CAD-Systeme ermöglichen die Erstellung detaillierter 3D-Modelle der Formen, die eine fehlerfreie Konstruktion sicherstellen. Eine sorgfältige Verwaltung dieser Daten ist unerlässlich, um alle Designänderungen nachvollziehen und in die Produktion integrieren zu können. Durch genaue Änderungsdokumentationen wird sichergestellt, dass jede Anpassung am Design dokumentiert und in den entsprechenden Projektphasen kommuniziert wird. Dies minimiert das Risiko von Produktionsfehlern erheblich und stellt sicher, dass Anpassungen schnell und korrekt umgesetzt werden können. Darüber hinaus ermöglichen CAD-Systeme die Durchführung von virtuellen Simulationen, um die Machbarkeit der Designs im Voraus zu überprüfen und potenzielle Probleme frühzeitig zu identifizieren. So werden sowohl Zeit als auch Ressourcen gespart, während gleichzeitig die Produktivität gesteigert wird. Diese Prozesse sind entscheidend für eine effiziente und wirtschaftliche Produktion im Formenbau, da sie den gesamten Lebenszyklus eines Produkts von der Entwicklung bis zur Fertigung unterstützen.

Einsatz von Simulation und Füllstudien

Im Formenbau Spritzguss spielt die Anwendung von Simulation und Füllstudien eine entscheidende Rolle in der Optimierung der Produktionsprozesse. Diese technologischen Ansätze ermöglichen es, die Qualität der hergestellten Spritzgussteile schon während der Entwicklungsphase präzise zu prognostizieren. Mithilfe von Simulationstools lassen sich komplexe Füllvorgänge visualisieren und analysieren, was zu einer signifikanten Reduzierung von Fehlern und Ausschuss führt. Durch Füllstudien können Ingenieure die Materialströmung im Werkzeug bewerten und ungeeignete Fließbewegungen frühzeitig identifizieren. Dies gewährleistet eine gleichmäßige Verteilung des Materials und minimiert Spannungskonzentrationen sowie Verzug im Endprodukt. Besonders bei der Herstellung von komplexen geometrischen Strukturen aus Kunststoff ermöglicht die Nutzung dieser Methoden eine erhöhte Effizienz und Qualitätssicherung. Zudem erlaubt die CAD-Integration die schnelle Anpassung und Optimierung der Formgestaltung, was nicht nur die Entwicklungskosten senkt, sondern auch die Vorlaufzeiten verkürzt. Diese Herangehensweise ist essenziell für Unternehmen, die im globalen Wettbewerb bestehen und Spitzenerzeugnisse im Kunststoffspritzguss liefern möchten.

Spritzgussformen Hersteller

Spritzgussformen Hersteller spielen eine entscheidende Rolle in der modernen Fertigung, insbesondere bei der Produktion von Kunststoffteilen. Ein effektiver Formenbau ist unabdingbar für die Herstellung präziser und langlebiger Teile, die in verschiedenen Branchen benötigt werden. Der Prozess beginnt mit der Designphase, in der durch den Einsatz von CAD-Software detaillierte 3D-Modelle der gewünschten Teile erstellt werden. Diese Modelle dienen als Vorlage für die weiteren Schritte im Formenbau, wo Materialien wie Stahl oder Aluminium aufgrund ihrer hohen Belastbarkeit und Widerstandsfähigkeit gegenüber Druck und Temperatur eingesetzt werden. Beim Spritzgussverfahren wird der Kunststoff in die Form eingespritzt, wobei das Endprodukt durch die Form bis ins Detail determiniert wird. Spritzgussformen ermöglichen die wirtschaftliche Produktion großer Stückzahlen mit gleichbleibend hoher Qualität, was sie besonders attraktiv für Unternehmen der Automobilindustrie, Elektronikfertigung und Medizintechnik macht. Da der Herstellungserfolg wesentlich von der Präzision der Form abhängt, ist der Einsatz moderner Technologie und umfassenden Fachwissens unabdingbar. Spritzgussformen Hersteller fokussieren sich auf Innovation und Effizienz, um den Produktionsprozess kontinuierlich zu verbessern und den Anforderungen ihrer Kunden gerecht zu werden. Mit der fortschreitenden Entwicklung in diesem Bereich wird deutlich, wie eng technologische Kompetenz mit wirtschaftlichem Erfolg verbunden ist. Dies macht den Spritzgussformenbau zu einer unverzichtbaren Komponente in der Fertigungstechnik und zu einem zentralen Bestandteil für innovative Lösungen in der Herstellung von Kunststoffteilen.

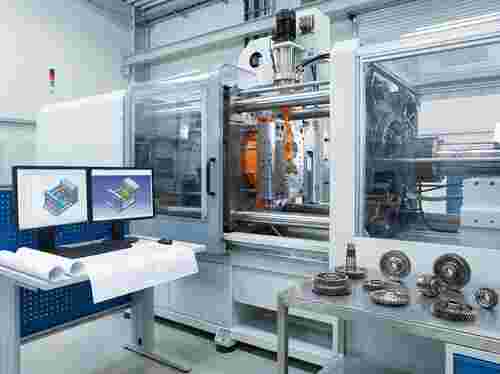

Werkstatt- und Maschinenpark für Präzisionswerkzeuge

Im Bereich des Formenbaus Spritzguss spielt der Werkstatt- und Maschinenpark eine entscheidende Rolle. Unsere hochmoderne Ausstattung und unser hervorragendes technisches Know-how ermöglichen es uns, Präzisionswerkzeuge auf höchstem Niveau herzustellen. Der Maschinenpark umfasst fortschrittliche 5-Achs-Fräsmaschinen, welche komplexe Formen mit exakter Präzision bearbeiten können. Zudem setzen wir auf CNC-Technologie und Tieflochbohrmaschinen, die eine effiziente und passgenaue Fertigung sicherstellen. Die Kombination aus innovativer Technik und erfahrenen Spezialisten gewährleistet eine flexible Anpassung an spezifische Kundenanforderungen und ermöglicht die Umsetzung von Projekten höchster Qualität. Unsere Werkstatt bietet die nötige Infrastruktur, um sowohl Kleinserien als auch große Produktionsvolumina zu realisieren, und garantiert dabei eine hohe Wirtschaftlichkeit. Durch die Expertise in CAD-gestützter Konstruktion und EDM-Bearbeitung gelingt es uns, selbst komplexeste Geometrien und Oberflächenanforderungen präzise zu erfüllen. Werkzeuge, die in unserem Werkstatt- und Maschinenpark gefertigt werden, bilden damit das Herzstück unserer effizienten Kunststoffproduktion und sichern unseren Kunden einen entscheidenden Vorsprung im Wettbewerb.

Qualitätsmanagement im Formenbau

Im Präzisionsformenbau spielt das Qualitätsmanagement eine entscheidende Rolle, um die konstante Leistung und Zuverlässigkeit der Spritzgussformen sicherzustellen. Ein effizientes Qualitätsmanagement umfasst verschiedene Phasen, darunter die genaue Planung, sorgfältige Kontrolle und regelmäßig durchgeführte Prüfungen der Materialien sowie der Arbeitsweise. Dies beginnt bereits bei der Auswahl der Materialien; hier kommen meist hochfeste Metalllegierungen zum Einsatz, um den Anforderungen von komplexen Geometrien und strikten Toleranzen gerecht zu werden. Während des gesamten Fertigungsprozesses werden die Formen durch spezifische Prüfmethoden, wie zum Beispiel maßliche und mechanische Belastungstests, validiert. Zudem ist die Dokumentation aller Produktionsschritte von zentraler Bedeutung, um die Rückverfolgbarkeit und Transparenz im Herstellungsprozess zu gewährleisten. Nicht zuletzt sorgt ein starkes Qualitätsmanagement dafür, dass die Formen bei ihrer Wartung und Instandhaltung den hohen Standards entsprechend bearbeitet werden, um ihre Langlebigkeit und Effizienz zu maximieren. Insgesamt trägt dieses strukturierte Vorgehen entscheidend zur Kundenbindung und dem Erfolg im kompetitiven Formenbaumarkt bei.

Kompetenzen eines spezialisierten Spritzgussformen-Herstellers

Ein spezialisierter Spritzgussformen-Hersteller zeichnet sich durch eine Vielzahl von Kompetenzen aus, die in vielfältigen Branchen zur Anwendung kommen. Zunächst ist die technische Expertise ein zentraler Bestandteil. Diese umfasst die Konstruktion und Entwicklung von Präzisionsformen, wobei modernste CAD-Software eingesetzt wird, um detaillierte 3D-Modelle zu erstellen, die eine passgenaue Fertigung ermöglichen. Weiterhin ist die Fähigkeit zur Umsetzung komplexer Geometrien und Strukturen ein wesentlicher Faktor. Dies erfordert hochentwickelte Fertigungstechniken wie CNC-Fräsen, Schleifen und EDM (elektrische Entladung), die es erlauben, selbst anspruchsvolle Anforderungen zu erfüllen. Ein ausgeprägtes Qualitätsbewusstsein sorgt für die Einhaltung höchster Standards, was durch fortlaufende Qualitätskontrollen und die Verwendung geeigneter Materialien wie Stahl oder Aluminium gewährleistet wird. Der Fokus auf kundenspezifische Lösungen hebt die individuellen Ansprüche der Auftraggeber hervor. So wird jede Form als maßgeschneiderte Lösung betrachtet, die den spezifischen Anforderungen der Produktion gerecht wird. Zusammengefasst bietet ein spezialisierter Hersteller eine umfassende Betreuung von der ersten Ideenfindung bis zur finalen Serienproduktion, was ihm eine Schlüsselrolle in der Wertschöpfungskette der modernen Industrie verleiht.

Kunststoffformenbau

Der Kunststoffformenbau ist ein zentraler Aspekt der modernen Produktionstechnologie und essentiell für die Herstellung von Kunststoffteilen. Präzision und Genauigkeit sind im Kunststoffformenbau von größter Bedeutung, um hochwertige Produkte zu erzeugen. Der Prozess beginnt gewöhnlich mit der Erstellung eines detaillierten 3D-Modells, das die Grundlage für die Entwicklung der Form bildet. Für die Form selbst werden typischerweise Materialien wie Stahl oder Aluminium eingesetzt, aufgrund ihrer hohen Festigkeit und Haltbarkeit.

Im Spritzgussverfahren wird geschmolzener Kunststoff unter Druck in die vorgefertigte Form gespritzt, wodurch komplexe Geometrien und differente Konturen entstehen können. Diese Technik erlaubt es, selbst komplexe Strukturen effizient und in großen Mengen zu fertigen. Ein hohes Maß an technischem Know-how und Erfahrung ist notwendig, um den anspruchsvollen Anforderungen der verschiedenen Branchen gerecht zu werden. Der Kunststoffformenbau spielt eine wesentliche Rolle in der industriellen Produktion, unabhängig davon, ob es sich um die Automobilbranche, die Elektronik oder die Medizintechnik handelt.

Die Herstellung solcher Formen umfasst verschiedene Prozesse, wie CNC-Fräsen, Schleifen und elektrische Entladung, welche entscheidend für die Detailgenauigkeit und die Qualität der finalen Produkte sind. Durch die Anwendung modernster CAD-Software kann der Formenbau im Spritzguss optimal gesteuert und angepasst werden, um maßgeschneiderte Lösungen für spezifische Anforderungen zu liefern. Somit bleibt der Kunststoffformenbau ein unverzichtbarer Bestandteil der Fertigungsindustrie und treibt die Entwicklung neuer und innovativer Produkte voran.

Mehrkomponenten- und Einlegeformen

Mehrkomponenten- und Einlegeformen spielen im modernen Spritzguss eine entscheidende Rolle. Bei der Mehrkomponententechnik werden verschiedene Materialien in einem Spritzgusswerkzeug kombiniert, was die Herstellung von Bauteilen mit unterschiedlichen Eigenschaften ermöglicht. Diese Technik erlaubt die Integration mehrerer Funktionen in einem einzigen Bauteil und ist besonders vorteilhaft für Produkte, die aus mehreren Kunststoffarten bestehen oder textilähnliche Oberflächen erfordern. Einlegeformen hingegen bieten Flexibilität durch das strategische Positionieren von Einlegeteilen in der Form, bevor das Kunststoffmaterial eingespritzt wird. Diese Methode wird genutzt, um Bauteile mit verstärkten Bereichen zu entwickeln, indem Einsätze aus Metall oder anderen Materialien verwendet werden. Darüber hinaus tragen Einlegeformen zur enormen Zeit- und Kostenersparnis in der Fertigung bei, da zusätzliche Montageschritte nach dem Formenprozess entfallen. Geübtes Fachwissen und technologische Präzision sind essentiell, um die Vorteile beider Formtechniken effizient auszuschöpfen. Angesichts der rasanten Entwicklungen und der gestiegenen Anforderungen in der Kunststoffproduktion bieten Unternehmen im Bereich Formenbau innovative Lösungen, um den spezifischen Anforderungen von Industrieprojekten gerecht zu werden.

Oberflächenqualitäten und Strukturen

Im Formenbau für Spritzguss sind die Oberflächenqualitäten und Strukturen entscheidend für die Schaffung hochpräziser Bauteile. Die Auswahl der richtigen Oberflächenstruktur beeinflusst nicht nur die Ästhetik des Endprodukts, sondern auch seine Funktion und Lebensdauer. Daher ist es unerlässlich, die Rauigkeit der Oberfläche genau zu steuern, um eine optimale Leistung sicherzustellen. Unterschiedliche Anwendungen erfordern verschiedene Oberflächenbearbeitungen, vom Hochglanz bis hin zu strukturierten Oberflächen, die das Design hervorheben oder die Funktionalität verbessern können. Dies wird erreicht durch spezielle Bearbeitungstechniken wie EDM (elektrische Entladung) oder CNC-Fräsen, die die benötigte Präzision gewährleisten. Die Bedeutung der Oberflächenbehandlung zeigt sich besonders in Branchen wie der Automobil- oder Medizintechnik, wo exakte Maßhaltigkeit und eine definierte Oberflächenbeschaffenheit unerlässlich sind. Somit ist die Präzision im Oberflächenfinish ein zentraler Aspekt des Spritzgussprozesses, welcher die Qualität und Zuverlässigkeit der hergestellten Teile maßgeblich beeinflusst.

Besonderheiten beim Formenbau für Kunststoffteile

Beim Formenbau für Kunststoffteile gibt es einige Besonderheiten zu beachten, die entscheidend für die Qualität und Effizienz des Produktionsprozesses sind. Zunächst ist die Wahl des richtigen Werkzeugs von großer Bedeutung. Formen aus Materialien wie Stahl oder Aluminium werden häufig eingesetzt, da sie den hohen Anforderungen an Druck und Temperatur standhalten müssen. Der Einsatz von Konstruktionssoftware wie CAD ermöglicht es, exakte 3D-Modelle zu erstellen und Designfehler frühzeitig zu erkennen. Diese Präzision in der Planung führt zu einer hochwertigen Form, die maßgeschneiderte Kunststoffteile ermöglicht. Besondere Sorgfalt gilt auch der Oberflächenbeschaffenheit, da diese die optischen und funktionalen Eigenschaften des Endprodukts beeinflusst. Zudem sind Aspekte wie die Kühlung der Formen und die Vermeidung von Verformungen oder Einspritzfehlern wesentliche Faktoren, die beim Formenbau berücksichtigt werden müssen. Um eine wirtschaftliche Produktion sicherzustellen, müssen die Formen außerdem für die effiziente Fertigung großer Stückzahlen ausgelegt sein. All diese Faktoren machen den Formenbau für Kunststoffteile zu einem anspruchsvollen Prozess, der technisches Know-how und langjährige Erfahrung erfordert.

Spritzguss Werkzeugbau

Der Spritzguss Werkzeugbau ist ein zentrales Element in der Produktion hochwertiger Kunststoffteile. Im Kern geht es darum, präzise Werkzeuge zu entwickeln, die maßgeschneiderte Lösungen in der Spritzgussfertigung ermöglichen. Die Herstellung beginnt mit der Konstruktion eines genauen 3D-Modells des zu produzierenden Bauteils. Auf dieser Grundlage wird das Spritzgusswerkzeug entworfen, wobei die Materialwahl entscheidend für die Qualität ist. Werkstoffe wie Stahl und Aluminium sind beliebt, da sie den hohen Anforderungen bezüglich Druck- und Hitzebeständigkeit gerecht werden. Im weiteren Prozess wird der geschmolzene Kunststoff mit hoher Präzision in diese Formen eingespritzt, wodurch selbst komplexe Strukturen realisiert werden können. Dieser Fertigungsprozess ermöglicht nicht nur die Herstellung großer Stückzahlen, sondern auch die Gewährleistung konsistenter Qualität. Ein wesentlicher Vorteil des Spritzgussverfahrens ist seine Flexibilität hinsichtlich der verwendeten Materialien, was die maßgeschneiderte Anpassung an spezifische Anforderungen unterstützt. Der Einsatz von CAD-Technologien hat die Möglichkeiten im Werkzeugbau erheblich erweitert, da sie eine Feinabstimmung und Anpassungen in Echtzeit erlauben. Dies führt zu einer Reduzierung der Entwicklungszeit und minimiert das Risiko kostspieliger Fehler während der Produktion. Die bedeutende Rolle des Spritzguss Werkzeugbaus in der Industrie spiegelt sich in seiner Fähigkeit wider, hochwertige, funktionale Produkte effizient zu erstellen, die den steigenden Anforderungen verschiedenster Branchen gerecht werden. Unternehmen profitieren von der langjährigen Erfahrung und dem technischen Know-how, um passgenaue Lösungen zu realisieren, die sowohl den ästhetischen als auch den funktionalen Ansprüchen der Kunden entsprechen.

Standardkomponenten und Normalien

Im Formenbau für den Spritzguss spielen Standardkomponenten und Normalien eine entscheidende Rolle. Diese Elemente sind unverzichtbar, um effizient und konsistent hochwertige Werkzeuge zu realisieren. Normalien sind standardisierte Bauteile, die in fast jedem Werkzeug verwendet werden und somit zu einer erheblichen Reduktion der Herstellungszeiten beitragen. Dazu gehören unter anderem Führungssäulen, Hebel oder Spannvorrichtungen, die eine präzise Abstimmung und Wiederholbarkeit bei jedem Spritzvorgang garantieren. Durch die Verwendung dieser Standardkomponenten wird nicht nur der Fertigungsprozess optimiert, sondern auch die Kosteneffizienz erhöht, da eine individuelle Anfertigung dieser Bauteile entfällt. Zudem ermöglicht der Einsatz von Normalien eine leichtere Wartung und Kompatibilität der Werkzeuge. Durch den gezielten Einsatz dieser standardisierten Teile wird der Werkzeugbau insgesamt wesentlich flexibler und ökonomischer, was ihn zu einem unverzichtbaren Bestandteil im modernen Formenbau macht. Diese Faktoren tragen erheblich zur Effizienz und Wirtschaftlichkeit in der Produktion bei und unterstreichen die Bedeutung von Standardisierung in der Industrie.

Werkzeugaufbau: Düsenseite und Auswerferseite

Der Werkzeugaufbau im Spritzguss ist entscheidend für die qualitative Herstellung von Kunststoffteilen. Wesentliche Bestandteile eines solchen Werkzeuges sind die Düsenseite und die Auswerferseite. Die negative Kontur des gewünschten Bauteils ist in beiden Hälften als Hohlraum integriert. Nach dem Einspritzen des Kunststoffes und dessen Erstarrung fährt die Spritzgussmaschine die Hälften auseinander. Das Formteil bleibt dabei meist in der Auswerferseite zurück und wird mittels einer integrierten Auswerfervorrichtung ausgestoßen. Um Unter- oder Rückschnitte zu vermeiden, welche das Öffnen und Entformen erschweren würden, ist der Einsatz von Schiebern notwendig. Diese werden vor dem Ausstoßen zurückgezogen, um eine reibungslose Entnahme zu ermöglichen. Die genaue Abstimmung der Konstruktionsdetails, darunter Kühlbohrungsanschlüsse und die Wahl zwischen Heiß- oder Kaltkanaldüsen, stellt sicher, dass der gesamte Produktionsprozess effizient und zuverlässig abläuft. Der Werkzeugbau im Spritzguss erfordert somit ein hohes Maß an Präzision und Fachwissen, um den hohen Anforderungen von Industriestandards in verschiedenen Branchen gerecht zu werden und kontinuierlich qualitativ hochwertige Produkte zu liefern.

Abmusterung und Optimierung von Spritzgusswerkzeugen

Die Abmusterung und Optimierung von Spritzgusswerkzeugen sind wesentliche Schritte im Formenbauprozess, die entscheidend zur Qualität und Effizienz der Produktion von Spritzgussteilen beitragen. Während der Abmusterung werden erste Spritzgießversuche durchgeführt, um Einstellungen der Maschine zu testen und die Formteilqualität zu überprüfen. Diese Phase ist wichtig, um die Prozessparameter zu finden, die das beste Ergebnis liefern. Im Anschluss folgt die Optimierungsphase, in der spezifische Anpassungen am Werkzeug vorgenommen werden, um die Produktion zu verbessern und die Anforderungen des Endprodukts zu erfüllen. Durch die präzise Justierung von Kühlzeiten, Einspritzgeschwindigkeiten und anderen variablen Faktoren wird die Zykluszeit minimiert, was eine kosten- und zeiteffiziente Herstellung ermöglicht. Diese Schritte sind entscheidend, um eine hochwertige Massenproduktion sicherzustellen und Fehlerquellen im Produktionsprozess frühzeitig zu identifizieren und zu beheben, was letztendlich dazu beiträgt, die Qualität und Zuverlässigkeit der Spritzgussteile zu garantieren.

Fertigungstechnologien im Werkzeugbau

Im Bereich des Werkzeugbaus bieten unterschiedliche Fertigungstechnologien entscheidende Vorteile für die Herstellung komplexer Spritzgussformen. Der Einsatz von CNC-Fräsen, Laserschneiden und der Erodiermaschine sorgt für höchste Präzision und Effizienz. CAD-Software spielt eine wesentliche Rolle bei der Designentwicklung, da sie hochpräzise 3D-Modelle ermöglicht, um die Konstruktion der Werkzeuge zu optimieren. Der Einsatz von hochfesten Materialien wie gehärtetem Stahl oder Aluminium stellt sicher, dass die Werkzeuge den notwendigen Druck- und Temperaturbelastungen standhalten. Zudem erlaubt es die CNC-Technologie, die Formen mit der geforderten Genauigkeit und Oberflächengüte herzustellen. Moderne Fertigungslösungen kombinieren diese Technologien mit automatisierten Prozessen, um sowohl die Geschwindigkeit als auch die Kosten der Herstellung zu optimieren. Durch den effizienten Einsatz dieser Technologien kann der Formenbau auf wirtschaftliche Weise auf die spezifischen Anforderungen verschiedenster Industriezweige angepasst werden.

Sie haben noch Fragen?

Wir freuen uns auf Ihre Kontaktaufnahme!

Telefon: 02241/973 91-0

E-Mail: info@wtschmitz.de

Formenbau Prototypen

Der Formenbau von Prototypen spielt eine zentrale Rolle in der Produktentwicklung, insbesondere im Bereich des Spritzgusses. Bei der Herstellung von Prototypen dreht sich alles um Geschwindigkeit und Präzision. Der Einsatz von CAD-Software ist unerlässlich, um diese Genauigkeit zu gewährleisten. Mit CAD können 3D-Modelle schnell erstellt und angepasst werden, was eine fehlerfreie und iterative Entwicklungsphase ermöglicht. Dies spart nicht nur Zeit, sondern reduziert auch signifikant die Kosten, indem potenzielle Probleme frühzeitig erkannt und behoben werden. Die Prototypenentwicklung im Formenbau bietet zudem den großen Vorteil der Flexibilität, da verschiedene Materialien und Konstruktionen getestet werden können, bevor eine endgültige Entscheidung für die Serienproduktion getroffen wird. Darüber hinaus kann durch simulative Verfahren die Leistungsfähigkeit des Designs überprüft werden, was die Zuverlässigkeit und Effizienz des Endprodukts erhöht. Der Schritt zur Herstellung von Prototypen ist für viele Branchen ein unverzichtbares Mittel, um die Markteinführungszeiten zu verkürzen und sich einen Wettbewerbsvorteil zu verschaffen. Werkzeugtechnik Schmitz nutzt diese fortschrittlichen Techniken im Formenbau, um nicht nur innovative, sondern auch wirtschaftlich optimierte Lösungen zu liefern. Daher sind Prototypen ein entscheidendes Element im Formenbauprozess, das es ermöglicht, Kundenwünsche exakter und schneller zu realisieren.

Schrittweise Produkt- und Werkzeugoptimierung

Die schrittweise Produkt- und Werkzeugoptimierung im Formenbau Spritzguss ist ein kritischer Prozess, der die Effizienz und Qualität der Endprodukte maßgeblich beeinflusst. Dabei werden Produkte und Werkzeuge fortlaufend analysiert und angepasst, um die beste Leistung zu erzielen. Durch die enge Zusammenarbeit mit Kunden können spezifische Anforderungen direkt in die Optimierungsprozesse integriert werden, was zu maßgeschneiderten Lösungen führt. Moderne Technologien wie CAD-Systeme und Simulationstools spielen eine zentrale Rolle, um Fehler frühzeitig zu erkennen und zu korrigieren, was zu einer erheblichen Reduzierung von Entwicklungs- und Produktionskosten führt. Zudem ermöglicht die Optimierung die Verlängerung der Lebensdauer von Werkzeugen, was zu einer nachhaltigeren Produktion beiträgt. Durch den Einsatz von Prototypenfertigung wird sichergestellt, dass alle Anforderungen vor der Serienproduktion berücksichtigt werden. Werkzeugtechnik Schmitz bietet seinen Kunden umfassende Dienstleistungen zur Optimierung, die alle Schritte von der ersten Konzeptentwicklung bis hin zur finalen Werkzeugproduktion abdecken, und so qualitativ hochwertige und kosteneffiziente Produkte gewährleisten.

Unterschiede zwischen Prototypen- und Serienwerkzeugen

Im Formenbau für Kunststoffspritzguss unterscheiden sich Prototypenwerkzeuge grundlegend von Serienwerkzeugen. Prototypenwerkzeuge sind in der Regel einfacher konstruiert und bestehen oft aus günstigeren Materialien, etwa Aluminium. Sie sind vor allem darauf ausgelegt, geringe Stückzahlen schnell zu produzieren, um Designkonzepte zu testen und vor der Serienproduktion Verbesserungen vorzunehmen. Diese Werkzeuge lassen sich zwar schneller und kostengünstiger herstellen, bieten aber in der Regel nicht die Langlebigkeit und Präzision seriengefertigter Werkzeuge.

Serienwerkzeuge hingegen bestehen meist aus gehärtetem Stahl, was für ihre Widerstandsfähigkeit gegenüber den hohen Drücken und Temperaturen im Spritzgussprozess sorgt. Sie sind für hohe Stückzahlen ausgelegt und bieten präzisere Toleranzen, um konsistente Produkte in der Massenproduktion zu gewährleisten. Während die Entwicklungskosten für Serienwerkzeuge höher sind, amortisieren sie sich durch ihre Langlebigkeit und die Fähigkeit, über viele tausend Zyklen hinweg gleichbleibende Qualität zu liefern. Beide Werkzeugarten sind essenziell, um den gesamten Entwicklungszyklus eines Produkts abzudecken, von der ersten Idee bis zur großflächigen Produktion.

Prototypenwerkzeuge für frühe Funktionsmuster

Im Bereich der Formenbau- und Spritzguss-Technik spielen Prototypenwerkzeuge eine wesentliche Rolle, insbesondere wenn es um die Entwicklung von frühen Funktionsmustern geht. Diese Werkzeuge ermöglichen es, in der Konzeptionsphase hochwertige Prototypen zu produzieren, die für die Überprüfung von Design und Funktionalität von großer Bedeutung sind. Der Einsatz von Prototypenwerkzeugen ermöglicht es, Fehler frühzeitig zu identifizieren und das endgültige Produktdesign zu iterieren, bevor umfangreiche Investitionen in die Massenproduktion getätigt werden. Typischerweise werden diese Prototypen in kleineren Stückzahlen hergestellt, was eine kosteneffiziente und schnelle Produktion erlaubt. Für den Bau dieser Werkzeuge werden häufig Aluminium oder andere Formenbau-Materialien genutzt, die schnelle Bearbeitungszeiten und Flexibilität garantieren. Mit fundierter Erfahrung und modernster Technologie, bieten Unternehmen wie Werkzeugtechnik Schmitz umfassende Kompetenz im Bereich der Prototypenentwicklung und sichern damit die schnelle Markteinführung innovativer Produkte. Diese frühzeitigen Prototypen ermöglichen es, das Produkt in realistischen Anwendungsszenarien zu testen und sicherzustellen, dass es den gewünschten Spezifikationen entspricht.

Spritzguss Formenbau Kosten

Der Formenbau im Spritzguss ist ein zentraler Bestandteil der modernen Fertigungstechnologie und spielt eine wesentliche Rolle bei der Herstellung von Kunststoffteilen. Die Kosten im Spritzgussformenbau können variieren und werden maßgeblich von verschiedenen Faktoren beeinflusst. Die Auswahl der Materialien für die Formen, typischerweise Stahl oder Aluminium, stellt einen signifikanten Kostenfaktor dar, da diese Werkstoffe robust genug sein müssen, um hohen Temperaturen und Druck standzuhalten. Zudem ist die Komplexität der Form von entscheidender Bedeutung; je komplizierter das Design, desto aufwendiger und teurer ist die Herstellung. Auch die gewünschte Stückzahl der herzustellenden Teile spielt eine wichtige Rolle bei der Kostenkalkulation. Kleine Serien sind häufig durch höhere Werkzeugkosten geprägt, während bei großen Serien die Kosten durch Skaleneffekte reduziert werden können. Die präzise Planung und der Einsatz von moderner CAD-Software tragen dazu bei, Fehler im Herstellungsprozess zu minimieren und damit langfristig Kosten zu sparen. Unternehmen müssen zudem die Kosten für Wartung und mögliche Instandsetzung der Spritzgusswerkzeuge berücksichtigen, um unvorhergesehene Ausgaben in Grenzen zu halten. Werkzeugtechnik Schmitz bietet umfassende Dienstleistungen an, von der Designberatung über die prototypische Entwicklung bis hin zur Serienproduktion, um die Spritzgussformen effektiv und kosteneffizient herzustellen. Die starke Integration dieser Prozesse gewährleistet nicht nur qualitativ hochwertige Ergebnisse, sondern auch eine transparente und kalkulierbare Kostenstruktur, die den Kunden deutliche Wettbewerbsvorteile verschafft.

Einfluss von Stückzahl und Automatisierungsgrad

Die Herstellung im Bereich Formenbau Spritzguss wird maßgeblich durch die Stückzahl der Produktion und den Automatisierungsgrad beeinflusst. Bei hohen Stückzahlen macht sich eine umfassende Automatisierung positiv bemerkbar, da dadurch die Effizienz der Fertigung erheblich gesteigert wird. Investitionen in automatisierte Systeme amortisieren sich bei großen Produktionsvolumen durch verringerte Betriebskosten und verkürzte Produktionszyklen. Im Gegensatz dazu, wenn nur kleine Losgrößen erforderlich sind, kann sich der Einsatz hochgradig automatisierter Prozesse als weniger rentabel herausstellen. In diesen Fällen sind flexible Produktionslösungen gefragt, die eine kostengünstige Anpassung an geringe Stückzahlen ermöglichen. Der Automatisierungsgrad beeinflusst somit auch die Geschwindigkeit und Flexibilität der Produktion. Werkzeuge und Produktionsanlagen müssen präzise auf das spezifische Produktionsvolumen abgestimmt sein, um Wirtschaftlichkeit und Qualität zu sichern. Werkzeugtechnik Schmitz steht für eine integrierte Produktionslösung, die sowohl automatisierte Prozesse bei großen Serienfertigungen als auch Effizienz bei kleineren Aufträgen gewährleistet, indem sie maßgeschneiderte Lösungen in der Formenbaukonstruktion bietet.

Wesentliche Kostentreiber im Formenbau

Der Formenbau im Spritzguss ist ein entscheidender Bestandteil der Produktionstechnologie, der maßgeblich die Kosten beeinflusst. Zu den wesentlichen Kostentreibern gehören die Komplexität der Form, das verwendete Material und die Entwicklungszeit. Eine komplexe Form erfordert detaillierte Planung und präzise Fertigungsschritte, was die Kosten erheblich steigern kann. Auch das Material selbst spielt eine große Rolle: Hochwertige und langlebige Materialien wie gehärteter Stahl sind teurer, bieten jedoch eine längere Lebensdauer und Widerstandsfähigkeit. Die Entwicklungszeit ist ebenfalls ein entscheidender Faktor. Eine schnellere Fertigung kann durch den Einsatz moderner CAD/CAM-Technologien und den damit verbundenen Automatisierungen erreicht werden, wodurch sich die Gesamtkosten reduzieren lassen. Weitere Faktoren sind eventuelle Designanpassungen während der Entwicklungsphase und die benötigten Nachbearbeitungen. Für Unternehmen wie Werkzeugtechnik Schmitz ist es daher essenziell, detaillierte Kostenanalysen durchzuführen und in effiziente Produktionstechnologien zu investieren, um die Kosten im Formenbau optimal zu verwalten und gleichzeitig die Qualität der Endprodukte sicherzustellen.

Gesamtkostenbetrachtung über den Werkzeuglebenszyklus

Die Gesamtkostenbetrachtung über den Werkzeuglebenszyklus im Formenbau Spritzguss ist von entscheidender Bedeutung für die strategische Planung und Budgetierung in der Fertigungsindustrie. Die anfänglichen Kosten für die Entwicklung und Herstellung einer Spritzgussform können erheblich sein, jedoch spielen Faktoren wie Lebensdauer, Instandhaltungsbedarf und Produktionskapazität eine wesentliche Rolle bei der Berechnung der langfristigen Kosten. Während die Investition in hochwertige Materialien sowie Präzisionsfertigungstechnologien anfangs teuer erscheinen mag, führt diese zu einer höheren Langlebigkeit der Formen und reduzierten Ausfallzeiten, was langfristig Kostenersparnis bedeutet. Die Pflege und regelmäßige Wartung sind ebenfalls essenziell, um den optimalen Betrieb der Formen zu gewährleisten und unerwartete Produktionsausfälle zu vermeiden. Unternehmen, die in effiziente Formenbauprozesse investieren, profitieren von einer gesteigerten Produktivität und Wettbewerbsfähigkeit am Markt. Eine detaillierte Analyse der Zykluskosten hilft, wirtschaftlich fundierte Entscheidungen zu treffen, die den Gesamterfolg des Unternehmens in der Spritzgussindustrie nachhaltig beeinflussen.

Kostenoptimierung durch frühzeitige Einbindung des Formenbaus

Die Kostenoptimierung im Formenbau Spritzguss ist ein entscheidender Faktor, um die Effizienz und Wirtschaftlichkeit von Fertigungsprozessen zu steigern. Eine frühzeitige Einbindung des Formenbaus in die Produktentwicklung kann erhebliche Kosteneinsparungen und Prozessverbesserungen bewirken. Durch die Zusammenarbeit zwischen Design- und Formenbau-Teams ab der Konzeptphase werden potenzielle Herausforderungen identifiziert und optimierte Lösungen erarbeitet. Dies umfasst die Auswahl geeigneter Materialien und die geometrische Auslegung, die entscheidend für die spätere Fertigungsqualität sind. Die frühzeitige Berücksichtigung von Produktionsanforderungen kann Fehlentwicklungen vermeiden, die in späteren Phasen zu kostspieligen Anpassungen führen würden. Zudem ermöglicht eine integrierte Entwicklungsstrategie, die benötigten Fertigungsressourcen effizienter zu nutzen, indem Prototypen und Testläufe in kürzerer Zeit durchgeführt werden. Solche strategischen Entscheidungen in der Anfangsphase des Formenbaus resultieren in einem reibungslosen Ablauf der Serienproduktion und langfristigen Kosteneinsparungen. Durch den Einsatz modernster Technologien und Methoden im Formenbau können Unternehmen die Markteinführungszeit neuer Produkte verkürzen und gleichzeitig die Qualität ihrer Kunststoffteile maximieren.

Werkzeugbau Spritzguss

Im Bereich des Werkzeugbaus für Spritzguss spielt die Präzision eine zentrale Rolle. Der Prozess beginnt mit der Herstellung eines detaillierten 3D-Modells, welches als Grundlage für die weitere Entwicklung dient. Bei der Herstellung der Formen werden hochwertige Materialien wie Stahl oder Aluminium eingesetzt, um den anspruchsvollen Bedingungen standzuhalten, die in der Spritzgussproduktion erforderlich sind. Diese Materialien müssen nicht nur dem hohen Druck, sondern auch den Temperaturschwankungen während der Produktion widerstehen. Der Einsatz von modernster CAD-Technologie ermöglicht es, die Prozessplanung effizient zu gestalten und virtuelle Simulationen durchzuführen, um potenzielle Optimierungsmöglichkeiten schon im Vorfeld zu identifizieren. Dies verringert das Risiko von Fehlern, die während des Produktionsprozesses auftreten könnten, und trägt zur Kostenreduktion bei. Durch den präzisen Bau und die Feinabstimmung der Formen lassen sich selbst komplexe Geometrien und Strukturen realisieren, was den Werkzeugbau im Spritzguss zu einem unverzichtbaren Teil der industriellen Fertigung macht. Dank der Effizienz und Flexibilität dieser Technologie können Bauteile in großen Stückzahlen und mit gleichbleibender hoher Qualität gefertigt werden. Der Spritzguss-Werkzeugbau ist somit ein Schlüsselbereich, der durch technisches Know-how und Innovation zu verbesserten Produktionsprozessen beiträgt und die Umsetzung anspruchsvoller Projekte in verschiedenen Branchen wie der Automobilindustrie, der Elektronik und der Medizintechnik ermöglicht.

Anforderungen an Präzisions- und Großwerkzeuge

Im Formenbau für Spritzguss spielt die Präzision eine entscheidende Rolle, insbesondere bei der Entwicklung von Präzisions- und Großwerkzeugen. Diese Werkzeuge müssen extremen Bedingungen standhalten, die durch hohe Drucke und Temperaturen während des Spritzgussprozesses entstehen. Ein wesentliches Kriterium sind die geringen Toleranzen, die erreicht werden müssen, um die geforderte Qualität der fertigen Bauteile sicherzustellen. Dies erfordert nicht nur fortschrittliche Technologien und hochqualifizierte Ingenieure, sondern auch die Verwendung von robusten und temperaturbeständigen Materialien wie gehärtetem Stahl oder Aluminium. Die Zuverlässigkeit solcher Werkzeuge ist entscheidend für eine unterbrechungsfreie Produktion, weshalb regelmäßige Wartung und Überprüfung unerlässlich sind. Bei der Herstellung von Großwerkzeugen ist zudem die Fähigkeit zur Konstruktion und Handhabung von Elementen mit einem Gewicht von mehreren Tonnen gefragt, was eine spezielle Ausrüstung erfordert. Unternehmen wie Werkzeugtechnik Schmitz zeichnen sich durch ihre Kompetenz in diesen Bereichen aus, indem sie umfassendes Know-how im Formenbau und modernste Maschinen nutzen, um auch die anspruchsvollsten Anforderungen zu erfüllen und maßgeschneiderte Lösungen zu bieten.

Serienbegleitender Werkzeugservice

Im serienbegleitenden Werkzeugservice spielt die kontinuierliche Wartung und Optimierung eine zentrale Rolle, um die Effizienz der Produktion zu maximieren. Während der laufenden Fertigung von Spritzgussteilen müssen die Werkzeuge regelmäßig überprüft und justiert werden, um eine konstant hohe Qualität der produzierten Teile zu gewährleisten. Dies umfasst sowohl die Reinigung und Schmierung als auch die Kalibrierung der Werkzeuge, um deren Präzision zu erhalten. Bei Bedarf werden Verschleißteile ersetzt, um Ausfallzeiten zu minimieren. Ein umfassender Werkzeugservice umfasst zudem die Anpassung der Werkzeuge an produktionsseitige Änderungen oder neue Anforderungen, die sich im Laufe der Zeit ergeben können. Durch diesen proaktiven Serviceansatz wird sichergestellt, dass die Produktionslinien reibungslos laufen und die Ausbeute an hochwertigen Kunststoffteilen optimiert wird. Werkzeugtechnik Schmitz bietet durch diesen serienbegleitenden Service nicht nur eine verlängerte Lebensdauer der Werkzeuge, sondern auch einen kontinuierlichen Support für ihre Kunden, der Anpassungsfähigkeit und Flexibilität in der modernen Produktionsumgebung garantiert.

Bauteil- und Werkzeugauslegung aus einer Hand

Im Bereich des Formenbaus im Spritzguss bietet Werkzeugtechnik Schmitz eine umfassende Lösung von der Bauteilentwicklung bis zur Werkzeugauslegung aus einer Hand. Diese integrative Herangehensweise stellt sicher, dass alle Aspekte des Produktionsprozesses nahtlos ineinandergreifen. Durch den Einsatz modernster 3D-CAD-Technologie bei der Formkonstruktion wird höchste Präzision erreicht, was für die Erfüllung komplexer Designanforderungen unerlässlich ist. Materialauswahl und Fertigungsstrategie werden optimal aufeinander abgestimmt, um Qualität und Wirtschaftlichkeit zu gewährleisten. Auch die Prototypenerstellung und Serienfertigung werden effizient ausgeführt, was eine schnelle Markteinführung ermöglicht. Die Leidenschaft und das Know-how aller beteiligten Fachkräfte machen Werkzeugtechnik Schmitz zu einem verlässlichen Partner für innovative Spritzgusslösungen, die den individuellen Kundenanforderungen gerecht werden. So bietet das Unternehmen nicht nur hochwertige Produkte, sondern auch eine wertvolle Unterstützung auf dem Weg von der Idee bis zum serienreifen Bauteil. Die umfassende Erfahrung und Fachkompetenz im Formenbau spiegeln sich in der hohen Zufriedenheit der Kunden wider, die von maßgeschneiderten und wirtschaftlichen Lösungen profitieren.

Kunststoffspritzguss Formenbau

Der Kunststoffspritzguss Formenbau ist ein essenzieller Prozess für die Herstellung qualitativ hochwertiger Kunststoffteile. Durch den Präzisionswerkzeugbau werden Spritzgussformen erschaffen, die Kontur, Struktur und Detailtreue des fertigen Produkts definieren. Der Prozess beginnt mit der Konstruktion eines genauen 3D-Modells mittels CAD-Software, um die Form exakt auf die Anforderungen des Endprodukts abzustimmen. Mit dem Spritzgießverfahren entsteht geschmolzenes Material, meist thermoplastischer Kunststoff, in der Form und nimmt alle gewünschten Geometrien und Details an. Materialwahl ist entscheidend: Stahl oder Aluminium sind gängige Materialien für die Form selbst, um den hohen Druck und die thermischen Anforderungen zu bewältigen. Präzision spielt eine Schlüsselrolle, weshalb der Einsatz von CNC-gesteuerten Bearbeitungsverfahren wie Fräsen und EDM verbreitet ist. Der Formenbau für Spritzguss ist in vielen Branchen unerlässlich: Ob Automobilindustrie, Elektronik oder Medizintechnik, die Fähigkeit, komplexe Geometrien effizient zu erzeugen, macht diesen Prozess unverzichtbar. Unternehmen, die umfassendes technisches Know-how und Erfahrung im Formenbau aufweisen, können den spezifischen Anforderungen ihrer Kunden gerecht werden. Die Wirtschaftlichkeit und Materialflexibilität des Spritzgusssystems tragen vollends dazu bei, in der modernen Fertigungsindustrie führend zu bleiben. So bleibt der Formenbau Spritzguss ein zentraler Bestandteil der industriellen Produktion, fortwährend technologisch an Fortschritte angepasst.

Formenbau für optische und sichtbare Oberflächen

Der Formenbau für optische und sichtbare Oberflächen erfordert ein hohes Maß an Präzision und technischem Know-how. Speziell in der Fertigung von Kunststoffteilen ist die Oberflächenqualität ein entscheidender Faktor. Im Spritzgussverfahren werden dazu hochfeste Materialien wie Stahl oder Aluminium verwendet, um den Anforderungen an Langlebigkeit und Genauigkeit gerecht zu werden. Die Entwicklung startet mit einer detaillierten 3D-Modellierung, die es ermöglicht, selbst komplexe Strukturen mit geringen Toleranzen zu realisieren. In der Praxis sind mikropräzise Bearbeitung und Oberflächentechniken erforderlich, um die optische Reinheit und feinste Struktur der Oberflächen zu gewährleisten. Werkzeugtechnik Schmitz nimmt dabei eine Vorreiterrolle ein, indem neueste Technologien und langjährige Erfahrung kombiniert werden. Die kontinuierliche Optimierung der Produktionsprozesse stellt sicher, dass jede Form mit höchster Präzision gefertigt wird – ein Muss in Branchen wie der Automobil- und Medizintechnik, die hohe Standards und Zuverlässigkeit erfordern.

Spritzgussformen für technische Bauteile

Der Formenbau im Spritzguss ist eine Schlüsseltechnologie zur Herstellung technischer Bauteile aus Kunststoff. Diese Prozessschritte ermöglichen die effiziente Produktion von Teilen, die sowohl präzise als auch vielseitig einsetzbar sind. Der Formenbau beginnt mit der Entwicklung eines detaillierten 3D-Modells, auf dessen Grundlage die Form erstellt wird. Hierbei ist die Auswahl des richtigen Materials von großer Bedeutung, um den Anforderungen hoher Drücke und Temperaturen standzuhalten. Typisch ist der Einsatz von Stahl oder Aluminium für die Formherstellung. Die Endform, auch als Werkzeug bezeichnet, bestimmt das fertige Bauteil exakt bis ins kleinste Detail. Beim Spritzgießen wird der geschmolzene Kunststoff in die Form eingespritzt und nimmt somit die Struktur und Geometrie der Form an. Diese Technik erlaubt die Herstellung von komplexen und präzisen Bauteilen in großen Stückzahlen bei gleichbleibender Qualität. Die Anwendungen sind vielfältig und reichen von der Automobilindustrie bis zur Elektronik, was den Formenbau Spritzguss zu einem integralen Bestandteil der modernen Fertigung macht.

Vom Rohgranulat zum fertigen Kunststoffteil

Der Weg vom Rohgranulat zum fertigen Kunststoffteil ist ein faszinierender Prozess, der durch das Spritzgussverfahren in Gang gesetzt wird. Zunächst wird das Granulat in einem Trichter erhitzt und geschmolzen. Dieses fließfähige Material wird unter hohem Druck in eine präzise gefertigte Form eingespritzt. Das entscheidende Element hierbei ist die Form selbst, die als negatives Abbild des gewünschten Endprodukts dient. Das Spritzen erfolgt mit hoher Geschwindigkeit, um den gesamten Hohlraum gleichmäßig zu füllen. Nach dem Einspritzen erfolgt die Abkühlung, wobei das Material in der Form aushärtet und seine endgültige Form annimmt. Der gesamte Prozess zeichnet sich durch hohe Effizienz und Präzision aus, wodurch selbst komplexe Geometrien und feine Details problemlos umgesetzt werden können. Diese Methode ist in der Industrie aufgrund ihrer Fähigkeit, hochwertige und identische Produkte in großen Stückzahlen zu erzeugen, weit verbreitet. Die Spritzgusstechnik ermöglicht nicht nur die Herstellung von alltäglichen Gebrauchsgegenständen, sondern auch von hochspezialisierten Bauteilen für die Automobil, Elektronik- und Medizinbranchen.

Präzisionsformenbau

Im Präzisionsformenbau spielt die Perfektion eine zentrale Rolle, um hochqualitative Spritzgussteile herstellen zu können. Diese spezialisierten Werkzeuge werden bei Werkzeugtechnik Schmitz durch eine Kombination aus innovativer Technologie und qualifiziertem Fachwissen entwickelt und gefertigt. Der Formenbau beginnt mit der präzisen Planung und Konstruktion der Formen mit Hilfe moderner 3D-CAD-Software. Hierbei ist das Ziel, die Form so zu gestalten, dass selbst die komplexesten Geometrien mit höchster Präzision reproduzierbar sind.

entscheidend ist die Auswahl der geeigneten Materialien für die Form, wobei häufig gehärteter Stahl verwendet wird, um dem Druck und der thermischen Belastung während des Spritzgussverfahrens standzuhalten. Das hohe Maß an Technologie sorgt dafür, dass die Werkzeuge minimale Toleranzen aufweisen, was für die gleichbleibende Qualität der hergestellten Teile unverzichtbar ist.

In der Umsetzung der Formen bei Werkzeugtechnik Schmitz kommt neben der Computergesteuerten Bearbeitungstechniken auch eine strenge Qualitätsprüfung zum Einsatz, wodurch sichergestellt wird, dass das fertige Werkzeug den strengen Standards der Industrie entspricht. So entsteht ein Prozess, der sowohl effizient als auch fehlerfrei abläuft. Die Nachhaltigkeit und Langlebigkeit der Präzisionsformen tragen maßgeblich dazu bei, die industrielle Produktion zu optimieren und erhebliche Kosteneinsparungen zu realisieren. Dank dieser umfassenden Expertise im Präzisionsformenbau ist Werkzeugtechnik Schmitz in der Lage, den spezifischen Anforderungen unterschiedlichster Branchen gerecht zu werden, von der Automobilindustrie bis zur Medizintechnik. Die Fähigkeit, maßgeschneiderte Lösungen bei gleichzeitiger Aufrechterhaltung höchster Qualitätsstandards zu entwickeln, macht Werkzeugtechnik Schmitz zu einem unverzichtbaren Partner in der Welt des Formenbaus.

Stabilität und Wiederholgenauigkeit in der Serienproduktion

Im Formenbau Spritzguss sind Stabilität und Wiederholgenauigkeit entscheidende Faktoren, um hochwertige Spritzgussteile in Serie zu fertigen. Diese Aspekte gewährleisten, dass jedes produzierte Teil den strengen Qualitätsanforderungen entspricht und keine Abweichungen aufweist. Aufgrund präziser Fertigungstechniken und der Auswahl hochwertiger Materialien, wie beispielsweise gehärtetem Stahl, sind Spritzgussformen so konzipiert, dass sie den hohen Druckbelastungen und diversen Temperaturzyklen standhalten. Ein weiterer kritischer Punkt ist die Optimierung der Prozessparameter, um eine konstant zuverlässige Produktion zu erreichen. Wiederholgenauigkeit bedeutet, dass die Fehlerquote minimiert wird und Abweichungen praktisch kaum vorkommen können, was nicht nur die Effizienz der Produktion erhöht, sondern auch die Produktionskosten senkt. Moderne Technologien wie CAD-Software und Moldflow-Analysen helfen dabei, die Konstruktion der Formen zu perfektionieren, und ermöglichen es, mögliche Problemstellungen bereits im Vorfeld zu erkennen und zu beseitigen. Somit spielen Stabilität und Wiederholgenauigkeit eine essentielle Rolle dabei, den hohen Standard bei der Serienproduktion von Spritzgussteilen konstant zu halten.

Ultrapräzise Bearbeitungsverfahren und Messmethoden

Im modernen Formenbau für den Spritzguss spielen ultrapräzise Bearbeitungsverfahren und Messmethoden eine zentrale Rolle. Diese Technologien ermöglichen die Herstellung von Formen mit höchster Genauigkeit, was für die Produktion hochwertiger Kunststoffteile unerlässlich ist. Zu den präzisen Bearbeitungsverfahren zählen das CNC-Fräsen, das Schleifen und die elektrische Entladung (EDM), die komplexe Geometrien ermöglichen. Ergänzt werden diese durch präzise Messtechniken, wie zum Beispiel die Koordinatenmessung, die eine Kontrolle im Mikrometerbereich gestatten. Durch die Anwendung dieser hochentwickelten Verfahren wird sichergestellt, dass die gefertigten Werkzeuge eine lange Lebensdauer bei konstant hoher Qualität bieten. Die Integration solcher fortschrittlichen Systeme ermöglicht es, die Fertigungsprozesse zu optimieren und dadurch eine maximale Effizienz zu erreichen. Messmethoden wie die 3D Laser Scanning bieten detaillierte Einblicke in die Oberflächenstrukturen und gewährleisten, dass das Endprodukt exakt den Spezifikationen entspricht. Bei Werkzeugtechnik Schmitz fließen fortschrittliche Technologien nahtlos in die Entwicklung von Spritzgusslösungen ein, die maßgeschneiderte Lösungen für unterschiedliche Anforderungen und Branchen bieten.

Toleranzanforderungen im Präzisionsformenbau

Im Präzisionsformenbau sind die Toleranzanforderungen von entscheidender Bedeutung, um die Qualität und Funktionalität der produzierten Kunststoffteile zu gewährleisten. Diese Anforderungen setzen genaue Abmessungen und enge Toleranzen voraus, um sicherzustellen, dass jedes produzierte Teil den höchsten Standards entspricht. Im Formenbau für Spritzguss werden diese Toleranzanforderungen durch den Einsatz moderner Technologien und Techniken erreicht. Von der Auswahl der geeigneten Werkstoffe über die präzise Konstruktion bis hin zur finalen Fertigung wird ein hoher Grad an Genauigkeit angestrebt. Die Verwendung von Computer-Aided Design (CAD) und Computer-Aided Manufacturing (CAM) ermöglicht es, komplexe Bauteilgeometrien mit höchster Präzision zu realisieren. Die Einhaltung dieser Toleranzanforderungen ist unerlässlich, um Fehler zu minimieren und eine konstante Qualität in der Serienproduktion zu gewährleisten. Unternehmen, die in der Branche des Präzisionsformenbaus tätig sind, investieren kontinuierlich in die Schulung ihrer Mitarbeiter sowie in fortschrittliche Maschinen und Werkzeuge, um den steigenden Anforderungen der Industrie gerecht zu werden. Präzision ist daher nicht nur ein Anspruch, sondern die Grundlage für dauerhaften Erfolg und Kundenzufriedenheit.

Weitere Aspekte im Formenbau Spritzguss

Der Formenbau im Spritzguss ist ein komplexer Prozess, der weit über die reine Herstellung von Formen hinausgeht. Neben der Designphase und der tatsächlichen Formgebung spielen weitere Aspekte eine entscheidende Rolle. Einer dieser Aspekte ist die Materialauswahl, da die verwendeten Materialien maßgeblich die Eigenschaften der fertigen Spritzgussteile bestimmen. Oft kommen hochfeste Werkstoffe wie Stahl oder Aluminium zum Einsatz, die der hohen mechanischen Belastung und den thermischen Anforderungen standhalten können. Zudem sind technologische Weiterentwicklungen im Bereich der CAD-Software essenziell für die Verbesserung der Präzision und Effizienz in der Konstruktion der Formen. Dies führt zu einer optimierten Formfüllung und minimiert Fehlerpotenziale während des Spritzgießprozesses. Ebenso wichtig ist der Einsatz von Simulationswerkzeugen, die es ermöglichen, schon im Vorfeld mögliche Produktionsschwierigkeiten zu identifizieren und zu beheben. Des Weiteren wird großer Wert auf die Wartung der Formen gelegt, da regelmäßige Reinigung und Pflege die Lebensdauer und Funktionsfähigkeit der Formen erheblich verlängern. Die Innovation im Formenbau für den Spritzguss ist auch stark geprägt durch die Integration von Automatisierungstechniken. Diese erhöhen nicht nur die Produktionsgeschwindigkeit, sondern auch die Konsistenz der gefertigten Teile. In diesem dynamischen Umfeld sorgt die kontinuierliche Forschung und Entwicklung dafür, dass der Formenbau im Spritzguss den hohen Anforderungen unterschiedlichster Branchen gerecht wird und neue Maßstäbe setzt.

Nachhaltigkeit und Ressourceneffizienz im Spritzgussformenbau

Die Nachhaltigkeit und Ressourceneffizienz im Spritzgussformenbau spielen eine bedeutende Rolle für eine umweltbewusste Produktion. In der modernen Formenherstellung wird verstärkt auf recycelbare Materialien und energieeffiziente Verfahren gesetzt. Die Reduzierung von Abfällen und die Wiederverwendbarkeit von Ressourcen sind dabei zentrale Aspekte, um den ökologischen Fußabdruck zu minimieren. Der Einsatz von hochpräzisen Maschinen und digitalen Technologien ermöglicht es, den Materialeinsatz zu optimieren und Energieverluste zu verringern. Zudem wird in der Planung von Werkzeugen und Formen der gesamte Lebenszyklus betrachtet, um eine ressourcenschonende Herstellung zu gewährleisten. Durch optimierte Designprozesse und simulationsgestützte Entwicklungen wird der Materialfluss präzise gesteuert, was nicht nur zur Kostensenkung, sondern auch zu einer nachhaltigen Wirtschaftsweise beiträgt. Der nachhaltige Ansatz im Formenbau umfasst darüber hinaus die laufende Schulung von Fachkräften in ressourcenschonenden Techniken und die Integration innovativer Technologien wie 3D-Druck für Prototypenteile, was zu einer Verbesserung der gesamten Produktionskette führt. Diese Strategien stellen sicher, dass der Formenbau nicht nur qualitative, sondern auch umweltgerechte Lösungen bietet.

Aus- und Weiterbildung im Formenbau

Im Formenbau für Spritzguss spielt die Aus- und Weiterbildung eine zentrale Rolle, um den hohen technologischen Anforderungen gerecht zu werden. Unternehmen wie Werkzeugtechnik Schmitz investieren kontinuierlich in die Weiterqualifizierung ihrer Mitarbeiter. Praktische Schulungen und Kurse zu den neuesten Entwicklungen in CAD-Technologien und automatisierten Prozessen sind entscheidend, um die Produktionsstandards auf einem wettbewerbsfähigen Niveau zu halten. Junge Talente werden durch duale Ausbildungsprogramme gefördert, die Theorie und Praxis optimal verbinden. Diese Programme sind darauf ausgelegt, spezialisierte Fachkräfte für die Anforderungen im Formenbau hervorzubringen, die sowohl technische als auch handwerkliche Fähigkeiten vereinen. Ein weiterer Schwerpunkt liegt auf der Ausbildung in der Anwendung moderner Werkstoffe, um den spezifischen Anforderungen der unterschiedlichen Industrien gerecht zu werden. Durch eine enge Zusammenarbeit mit technischen Hochschulen und Fachinstituten bleibt das Unternehmen stets an der Spitze der technologischen Entwicklungen, was den Weg für innovative und nachhaltige Lösungen im Formenbau ebnet.

Projektmanagement im Werkzeug- und Formenbau

Im Projektmanagement des Werkzeug- und Formenbaus spielen Planung, Koordination und Kontrolle eine entscheidende Rolle. Jedes Projekt erfordert ein tiefes Verständnis für die spezifischen Anforderungen und Ziele, um lösungsorientierte Strategien zu entwickeln. Vom ersten Entwurf bis zur finalen Fertigung muss jedes Detail genau durchdacht und umgesetzt werden. Die präzise Planung hilft nicht nur dabei, Ressourcen effizient zu nutzen, sondern auch, die Lieferzeiten strikt einzuhalten. Ein klar definierter Projektplan ermöglicht es, potenzielle Risiken frühzeitig zu erkennen und entsprechende Maßnahmen zu ergreifen. Weiterhin ist die Einbindung modernster Technologien und die kontinuierliche Kommunikation zwischen allen Beteiligten unerlässlich, um den Projektverlauf optimieren zu können. Durch ein strukturiertes und flexibles Vorgehen trägt das Projektmanagement dazu bei, dass innovative und maßgeschneiderte Lösungen effizient und termingerecht realisiert werden. Besonders im Bereich des Spritzgusses bei Werkzeugtechnik Schmitz zeigt sich die Stärke eines integrierten Projektmanagements, das Qualität, Wirtschaftlichkeit und Nachhaltigkeit miteinander vereint. In diesem komplexen Umfeld ist Projektmanagement der Schlüssel für den Erfolg und die Zufriedenheit der Kunden.

Sie haben noch Fragen?

Wir freuen uns auf Ihre Kontaktaufnahme!

Telefon: 02241/973 91-0

E-Mail: info@wtschmitz.de

FAQ

Was bedeutet Oberflächenrauheit und Toleranzen bei Formen?

Oberflächenrauheit bezeichnet die mikrostrukturelle Beschaffenheit der Formoberflächen, die direkt Einfluss auf Freigabe, Abtragungsverhalten und Oberflächenqualität der Spritzgussteile hat. Gängige Werte werden in Ra- oder Rz-Kennzahlen gemessen. Je glatter die Oberfläche, desto geringer Reibung, bessere Ästhetik und geringer Verschleiß der Formen. Toleranzen definieren zulässige Abweichungen von Maße, Form, Lage und Oberflächen. Sie sichern Passgenauigkeit zwischen Formteilen und Endbauteilen. Im Werkzeugbau werden Toleranzen oft eng gesetzt, um Wiederholbarkeit sicherzustellen. Abweichungen lösen Nacharbeiten aus und erhöhen Kosten. Moderne Messverfahren, Kalibrieren, Referenzbauteile und statistische Prozesskontrolle unterstützen die Einhaltung von Spezifikationen. Regelmäßige Schulungen, interne Audits und kalibrierte Messmittel sichern langfristig Konsistenz und schaffen Vertrauen Kundenseitig.

Wie erfolgt Wartung und Reinigung von Spritzgussformen?

Wartung und Reinigung sichern die Funktionsfähigkeit von Spritzgussformen. Regelmäßige Inspektionen prüfen Führungen, Auswerfer, Dichtungen, Kühlkanäle und Heißkanäle. Geräusch- und Spaltmessungen erkennen Verschleiß frühzeitig. Reinigung erfolgt oft außerhalb der Produktion, unter Verwendung von Ultraschall, spezialisierter Reinigungsmittel und Spülprogrammen, um Rückstände zu entfernen, ohne Oberflächen zu beschädigen. Verunreinigungen beeinflussen Materialfluss sowie Oberflächenqualität. Nach jeder Charge werden Daten erfasst und notwendige Wartungstermine geplant. Bei größeren Werkzeugen erfolgt Demontage, Dokumentation, Schmierung und eventuelle Beschichtungen. Eine vorbeugende Wartung reduziert Ausfallzeiten, verlängert Lebensdauer und sichert reproduzierbare Bauteilqualität über Serienläufe. Darüber hinaus werden Lager, Dichtflächen und Kühlkanäle regelmäßig auf Gefügedefekte geprüft. Schadhafte Bauteile ersetzen zeitnah und dokumentieren.

Welche Qualitätsaspekte spielen im Formenbau eine Rolle?

Qualität im Formenbau orientiert sich an Maßhaltigkeit, Oberflächenqualität, Formstabilität, Wiederholgenauigkeit und Lebensdauer der Werkzeuge. Toleranzen werden anhand von Zeichnungen spezifiziert und durch messtechnische Kontrollen überprüft. Oberflächenrauheit beeinflusst Abrasion, Ästhetik und Freigabe des Bauteils. Die Entformtemperatur, Kühlperioden und Verzugskontrollen sind kritisch, um Reproduzierbarkeit sicherzustellen. Material- und Prozessdaten werden dokumentiert, um Rückverfolgbarkeit zu gewährleisten. Regelmäßige Wartung reduziert Verschleiß und Ausfallzeiten. Qualitätsmanagementsysteme, Prüfpläne, SPC-Datenanalyse und Prozessfähigkeitsindices unterstützen die kontinuierliche Verbesserung und helfen, Anforderungen der Endkunden zuverlässig zu erfüllen. Außerdem sind Normen, Rückfragen aus der Produktion, Nachkampagnen und Freigaben zu berücksichtigen. Audits prüfen Compliance, Dokumentationen sichern Transparenz, und Abweichungen lösen Korrekturmaßnahmen aus. Datenbasiert. dauerhaft.

Welche Fertigungsverfahren kommen beim Formenbau zum Einsatz?

Beim Formenbau kommen CNC-Fräsen, EDM, Schleifen, Bohren und Montage zum Einsatz. Die Frästechnik formt Kavitäten, Kühlkanäle und Halterungen aus Stahl oder Aluminium mit hoher Präzision. Elektrische Entladung (EDM) ermöglicht komplizierte Konturen, die mechanischen Verfahren schwer zugänglich wären. Das Schleifen sorgt für glatte Oberflächen, die Lebensdauer der Formen erhöhen. Zusätzlich werden Dichtungen, Bohrungen, Sensoren und Kühlkanäle integriert. In der Regel erfolgt die Fertigung in Schritten, gefolgt von Montage, Prüfung und Oberflächenfinish. Nochmals wichtiger Bestandteil ist die Wärmebehandlung und Verzahnung der Werkzeuge, damit Verschleiß minimiert wird. Geringe Ausschussraten, präzise Passgenauigkeit und dokumentierte Prozesse sind Kennzeichen moderner Formenbaubetriebe. Zuverlässige Lieferzeiten stärken Kundenbeziehungen weltweit.