Extrusion

Ihr Full-Service-Partner rund um Extrusionswerkzeuge

Beratung

Planung

Konstruktion

Fertigung

Kalibrierung

Wartung

Jetzt Angebot erhalten

Wir sind für Sie erreichbar:

+49 (0) 2241 973 910

info@wtschmitz.de

Oder Sie buchen direkt Ihren kostenlosen Beratungstermin:

Warum Werkzeug-Technik Schmitz?

Know-how

seit 1979

Wir von Werkzeug-Technik Schmitz sind seit 45 Jahren am Markt unterwegs. Unsere jahrzehntelange Erfahrung aus vielen Projekten erlaubt es uns, Ihr Werkzeug zeitgerecht, funktional und effizient herzustellen.

Unsere Erfahrung und Expertise spricht für sich!

Unsere Fertigungsverfahren

Bei uns erhalten Sie eine einzigartige Kombination verschiedener Verfahren aus einer Hand:

- Fräsen

- Drehen

- Erodieren

- Schleifen

- Polieren

- Laserschweißen

- Tieflochbohren

Zertifiziert

nach DIN/ISO 9001

Qualität hat bei uns höchste Priorität. Denn: Werkzeuge benötigen exakte Maße und müssen perfekt gefertigt sein.Von der ersten CAD- und CAM-Konstruktion über die Fertigung bis zur Qualitätskontrolle durch hochmoderne 3D-Messerfahren steht die Einhaltung extremer Toleranzen an oberster Stelle.

Gutes Preis-/Leistungsverhältnis

Die Kunststoffbranche ist eine der wettbewerbsstärksten Branchen, die es gibt. Der Preisdruck ist enorm - dessen sind wir uns bewusst.

Trotz der Tatsache, dass Qualität und Präzision für uns an oberster Stelle stehen, suchen wir für Sie nach der kostengünstigsten Lösung - funktional, robust, zuverlässig.

Ihr Ansprechpartner

Sander Schmitz

Geschäftsführer

![]() Qualität ist das, was in dieser Branche wirklich zählt.

Qualität ist das, was in dieser Branche wirklich zählt.

Sander Schmitz ist seit 2005 Geschäftsführer bei Werkzeug-Technik Schmitz. Seine Aufgaben sind Vertrieb und technische Innovation.

Extrusion mit Präzision - weil jedes Detail zählt

Folie, Schlauch, Profil oder Platte – wir von Werkzeugtechnik Schmitz verbinden langjähriges Know-how mit hoher Geschwindigkeit und kompromissloser Qualität. Diese Kombination ist selten und macht uns zu Ihrem zuverlässigen Partner für anspruchsvolle Extrusionslösungen. Unser Leistungsspektrum reicht von komplexen Multilayer-Folienblasköpfen über hinterschnitte Schlauchwerkzeuge bis hin zur präzisen Profil- und Plattenextrusion. Dank modernster Fertigungstechnologien und viel Erfahrung entwickeln wir für jede Herausforderung die passende Lösung – effizient, präzise und langlebig. Und weil für uns der Service dazugehört, übernehmen wir die Wartung und Reinigung Ihrer Werkzeuge.

Unsere Bereiche

Folienextrusion

Schlauchextrusion

Profilextrusion

Plattenextrusion

Sprechen wir über Ihre Anforderungen

Ganz gleich, ob es um ein konkretes Projekt, eine technische Herausforderung oder die Optimierung bestehender Werkzeuge geht – wir von WTS stehen Ihnen mit Erfahrung, Ideen und modernster Technik zur Seite.

Kontaktieren Sie uns – wir freuen uns darauf, Ihre Bauteile kennenzulernen.

Folienextrusion – Blasfolie und Flachfolie mit maximaler Prozesssicherheit

In der Folienextrusion kommt es auf höchste Präzision, gleichmäßige Schmelzverteilung und maximale Wiederholgenauigkeit an. Wir von WTS kennen die Herausforderungen: Instabile Schichtverläufe, ungleichmäßige Materialverteilung oder schlechte Schweißnähte können schnell zu Ausschuss führen – und damit Zeit und Geld kosten.

Deshalb setzen wir auf durchdachte Fertigungskonzepte für Blasfolien und Flachfolien, die exakt auf Ihre Anwendung abgestimmt sind. Vom einfachen Monofolienkopf bis hin zu komplexen Multilayer-Systemen mit neun oder mehr Schichten: Unsere Folienblasköpfe sorgen für reproduzierbare Ergebnisse, optimierte Materialverteilung und hohe Produktionsstabilität – auch bei häufigen Farb- oder Materialwechseln.

Wenn Sie Wert auf gleichbleibende Qualität, kurze Reaktionszeiten und höchste Prozesssicherheit legen, sind wir Ihr Partner. Denn wir wissen: Bei der Folienextrusion entscheidet jedes Detail über den Erfolg.

Blasfolien – Vielschichtige Lösungen für höchste Anforderungen

Gerade bei der Herstellung von Blasfolien sind die Anforderungen an das Werkzeug besonders hoch: Unterschiedliche Schmelzflüsse, Temperaturempfindlichkeiten und Materialkombinationen müssen in Einklang gebracht werden. Wir fertigen Folienblasköpfe exakt nach Ihren Vorgaben – mit Toleranzen unter 0,01 mm – für gleichmäßige Schichtdicken, auch bei Multilayer-Folien mit neun oder mehr Schichten. Das Ergebnis: stabile Prozesse, glatte Folienbilder und optimale Verarbeitbarkeit – von der Verpackungsfolie bis zur technischen Spezialanwendung.

Flachfolien – Exakte Geometrien bei hoher Ausbringung

Bei der Flachfolienextrusion stehen Maßhaltigkeit, Transparenz und mechanische Eigenschaften im Vordergrund. Wir von WTS fertigen Werkzeuge, die eine konstante Dicke über die gesamte Breite ermöglichen – auch bei hohen Durchsatzraten. Unser Fokus liegt auf einer homogenen Schmelzeverteilung und der Reduzierung seitlicher Dickenschwankungen. Das zahlt sich für Sie aus: durch minimierten Materialeinsatz, stabile Weiterverarbeitungsprozesse und überzeugende Produktergebnisse.

Die Bauteile für Ihre Werkzeuge fertigen wir passgenau durch Drehen, Fräsen und Erodieren. Auch komplexe Schichtaufbauten sind problemlos umsetzbar – unabhängig von der Anzahl der Schichten.

Schlauchextrusion – Lösungen, die von innen überzeugen

Die Anforderungen in der Schlauchextrusion steigen stetig: komplexe Geometrien, hohe Anforderungen an die Gleichmäßigkeit der Wandstärke und schnelle Materialwechsel sind Alltag. Wir von WTS setzen ein klares Zeichen – mit einem echten Alleinstellungsmerkmal: der Innenbearbeitung von Extrusionswerkzeugen, für Ihre hinterschnittigen Bauteile.

Diese besondere Technologie erlaubt es uns, die Schmelze gezielt von innen zu beeinflussen – für eine optimale Materialverteilung, saubere Schmelzführung und konstante Wandstärken über die gesamte Länge. Insbesondere Material- oder Farbwechsel lassen sich so deutlich schneller realisieren. Auch Sonderformen wie Verengungen oder Verstärkungen fertigen wir damit präzise und reproduzierbar.

Unsere Werkzeuge entstehen auf hochmodernen HSC- und Senkerodiermaschinen und ermöglichen Bearbeitungsgrößen bis Ø 980 mm und Längen bis 1.500 mm. Für Sie bedeutet das: höchste Präzision, geringe Toleranzen und Werkzeuge, die in der täglichen Produktion zuverlässig funktionieren.

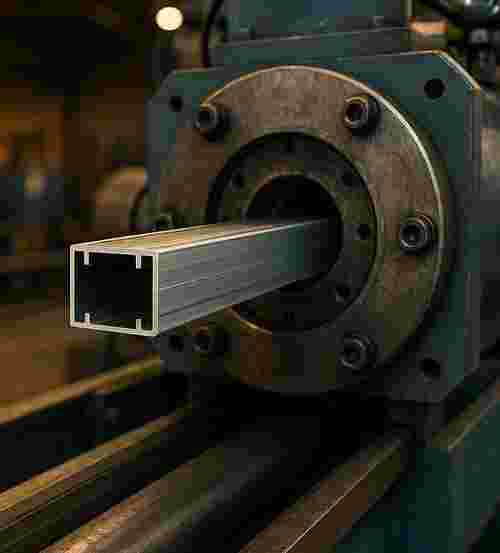

Profilextrusion – Für Profile, die Maß halten

In der Profilextrusion sind es oft die feinen Details, die über Funktion und Qualität entscheiden. Unterschiedliche Wandstärken, komplexe Querschnitte und empfindliche Geometrien bringen viele Werkzeuge an ihre Grenzen – vor allem, wenn die Maßhaltigkeit dauerhaft stimmen muss.

Wir von WTS haben langjährige Erfahrung in der Entwicklung von Werkzeugen für anspruchsvolle Profilanwendungen. Besonders bei der Einkalibrierung kommt es auf höchste Präzision und ein tiefes Verständnis der Materialflüsse an. Unser Anspruch ist es, auch bei schwierigen Querschnitten eine gleichmäßige Schmelzeverteilung und konstante Wandstärken zu realisieren – ohne Seiteneffekte oder Formverzug.

Ob Fensterrahmen, Brandschutzdichtungen oder komplexe Dichtprofile: Unsere Werkzeuge liefern verlässliche Ergebnisse, die sich nahtlos in Ihre Serienfertigung einfügen – mit hoher Prozessstabilität und minimalem Nachjustierungsaufwand.

Plattenextrusion – Stabilität in Form gebracht

Plattenextrusion erfordert nicht nur robuste Werkzeuge, sondern auch ein umfangreiches Know-how für Materialverhalten und Formgebung. Gerade bei Anwendungen wie der WPC-Plattenextrusion (Wood-Plastic-Composite) sind die Herausforderungen groß: hohe Füllstoffanteile, abrasive Materialien und komplexe Querschnitte belasten das Werkzeug – und fordern Präzision auf ganzer Linie.

Wir von WTS entwickeln Werkzeuge, die diesen Anforderungen erfüllen. Unsere Konstruktionen sorgen für gleichmäßige Schmelzverteilung, stabile Plattenstrukturen und eine hohe Maßhaltigkeit – selbst bei wechselnden Materialchargen oder besonderen Anforderungen an Oberfläche und Festigkeit.

Das Ergebnis: zuverlässige Werkzeuge für Ihre Serienproduktion, die langlebig, wartungsfreundlich und produktiv sind – vom Prototyp bis zur Großserie.

Wartung und Reinigung – für dauerhaft starke Leistung

Auch das beste Werkzeug braucht Pflege. Deshalb bieten wir von WTS nicht nur Entwicklung und Fertigung, sondern auch die professionelle Wartung und Reinigung Ihrer Extrusionswerkzeuge an.

Denn Ablagerungen, Materialreste oder minimale Verschleißspuren können die Schmelzverteilung beeinflussen und die Produktqualität mindern – oft unbemerkt. Unsere Reinigungskonzepte und Wartungsprozesse sorgen dafür, dass Ihre Werkzeuge in Form bleiben und Sie langfristig von stabilen Prozessen und konstant hoher Qualität profitieren.

Regelmäßige Wartung von Extrusions-Werkzeugen erhöht die Prozesssicherheit, verlängert die Werkzeuglebensdauer und verhindert ungeplante Produktionsausfälle durch frühzeitiges Erkennen von Verschleiß oder Beschädigungen. Wir von WTS bieten individuelle Wartungsverträge an, um Ihre Anlagen zuverlässig und wirtschaftlich am Laufen zu halten.

Ob vorbeugende Instandhaltung oder akuter Reinigungsbedarf: Wir kümmern uns darum – schnell, gründlich und mit dem geschulten Blick fürs Detail.

Sprechen wir über Ihre Anforderungen

Ganz gleich, ob es um ein konkretes Projekt, eine technische Herausforderung oder die Optimierung bestehender Werkzeuge geht – wir von WTS stehen Ihnen mit Erfahrung, Ideen und modernster Technik zur Seite.

Kontaktieren Sie uns – wir freuen uns darauf, Ihre Bauteile kennenzulernen.

Fachwissen zur Kunststoffextrusion

Die Kunststoffextrusion ist ein kontinuierliches Fertigungsverfahren, bei dem Kunststoffgranulat aufgeschmolzen und durch eine formgebende Düse gedrückt wird – ein Prozess, der als Extrudieren bezeichnet wird. Dabei entsteht ein endloses Profil, das entweder als Halbzeug weiterverarbeitet oder direkt als Endprodukt verwendet wird. Die Extrusion eignet sich besonders für die Herstellung gleichmäßiger Querschnitte wie Rohre, Profile, Platten oder Folien. Dank ihrer Effizienz und Vielseitigkeit zählt die Kunststoffextrusion zu den zentralen Verfahren der modernen Kunststoffverarbeitung.

Für die Extrusion kommen hauptsächlich thermoplastische Kunststoffgranulate zum Einsatz. Zu den gebräuchlichsten Werkstoffen zählen Polyethylen (PE), Polypropylen (PP) und Polyvinylchlorid (PVC).

-

PE ist flexibel, chemikalienbeständig und wird oft für Folien, Kabelummantelungen oder Rohre verwendet.

-

PP bietet eine höhere Steifigkeit und Temperaturbeständigkeit und eignet sich u. a. für Verpackungen, Behälter und technische Bauteile.

-

PVC überzeugt durch seine Formstabilität und Witterungsbeständigkeit und wird typischerweise für Bauprofile, Fensterrahmen oder Rohrsysteme verwendet.

Je nach Anwendung und geforderten Eigenschaften können auch Spezialkunststoffe oder gefüllte Compounds verarbeitet werden.

Ein Extruder besteht aus mehreren zentralen Komponenten, die für die Aufbereitung und Formgebung des Kunststoffs verantwortlich sind:

-

Die Schnecke, die sich im beheizten Zylinder dreht, transportiert und verdichtet das Kunststoffgranulat.

-

Durch definierte Heizzonen wird das Material kontrolliert aufgeschmolzen.

-

Der entstehende Schmelzfluss wird durch eine Düse und eine nachgeschaltete Matrize gepresst, die den gewünschten Querschnitt erzeugen.

Der Materialfluss folgt dabei einem präzise abgestimmten Ablauf: Einzug → Plastifizierung → Druckaufbau → Formgebung → Kühlung. Jede dieser Phasen ist entscheidend für die Qualität des Endprodukts.

Das verwendete Werkzeug spielt eine entscheidende Rolle für die Qualität und Maßhaltigkeit des extrudierten Produkts. Die Querschnittsform der Düse bestimmt das spätere Profil.

Kalibrierungseinheiten sorgen unmittelbar nach der Extrusion für Formstabilität und Maßgenauigkeit – insbesondere bei komplexen oder mehrschichtigen Profilen.

Darüber hinaus beeinflusst die Werkzeugkonstruktion maßgeblich die Prozessstabilität: Eine gut konzipierte Düse gewährleistet gleichmäßige Materialverteilung, minimiert Spannungen im Produkt und ermöglicht reproduzierbare Ergebnisse – auch bei hohen Produktionsgeschwindigkeiten.

Die Coextrusion ist ein Verfahren, bei dem mehrere verschiedene Kunststoffe gleichzeitig durch separate Extrudereinheiten verarbeitet und zu einem gemeinsamen Produkt zusammengeführt werden. Ziel ist es, mehrschichtige Profile oder Folien mit spezifischen Funktionalitäten zu erzeugen.

Typische Anwendungen sind Hart-Weich-Verbindungen (z. B. bei Dichtprofilen) oder Barrierefolien, bei denen jede Schicht gezielt auf bestimmte Anforderungen – etwa Flexibilität, Dichtheit oder Haftung – abgestimmt ist. Durch Coextrusion lassen sich Materialeigenschaften gezielt kombinieren, was sowohl technische als auch wirtschaftliche Vorteile bietet.

Die Formenvielfalt in der Kunststoffextrusion ist nahezu unbegrenzt. Durch variierende Werkzeuge und Düsen können unterschiedlichste Querschnitte realisiert werden – von einfachen Rundprofilen bis hin zu komplexen technischen Geometrien.

Zu den typischen Produktformen zählen:

-

Kunststoffprofile für Bau, Industrie und Automobiltechnik

-

Kunststofffolien für Verpackung und Landwirtschaft

-

Platten und Rohre in verschiedenen Dimensionen und Materialien

Dank der hohen Reproduzierbarkeit des Verfahrens können auch anspruchsvolle Formen präzise und wirtschaftlich gefertigt werden.

Die Ergebnisse der Kunststoffextrusion finden sich in zahlreichen Anwendungsbereichen wieder. Beispiele für extrudierte Kunststoffprodukte sind:

-

Verpackungen wie Folien, Blister oder flexible Schläuche

-

Kunststoffprofile für Fenster, Türen, Fassaden oder Möbelsysteme

-

Schläuche für medizinische Anwendungen, Maschinenbau oder Landwirtschaft

-

Dichtungen für Fahrzeugbau und Industrie

-

Technische Halbzeuge, die in der Weiterverarbeitung zu Frästeilen, Gehäusen oder Verbindungselementen werden

Dank ihrer Effizienz, Flexibilität und Vielfalt ist die Extrusion aus der modernen Fertigung nicht mehr wegzudenken.

Die Qualität beim Extrudieren hängt von einer Vielzahl an Parametern ab.

-

Maßhaltigkeit ist essenziell für passgenaue Bauteile – sie wird durch präzise Temperaturführung, Werkzeugkonstruktion und Nachkalibrierung erreicht.

-

Eine gleichmäßige Materialverteilung sorgt für konstante Wandstärken und mechanische Eigenschaften.

-

In vielen Fällen folgt eine Nachbearbeitung wie das Thermoformen, um dem Produkt zusätzliche Funktionalität zu verleihen.

Stabile Prozessbedingungen, regelmäßige Wartung und eine abgestimmte Rohstoffauswahl sind daher Grundvoraussetzungen für eine gleichbleibend hohe Produktqualität.