Extrusionswerkzeug

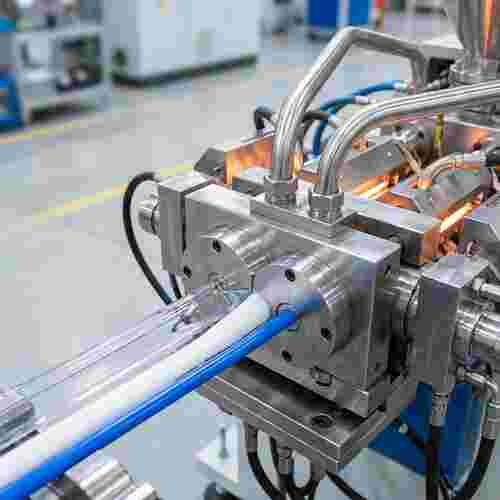

Extrusionswerkzeuge sind unverzichtbare Komponenten im Prozess der Extrusion, einer Formgebungstechnik, bei der Material durch eine Form oder Düse gepresst wird, um kontinuierliche Profile, wie Rohre oder Profile, zu erzeugen. Diese Werkzeuge, welche aus hochfesten Materialien wie Stahl oder Hartmetall gefertigt sind, gewährleisten eine präzise Steuerung von Druck und Materialfluss. Dies ist entscheidend für die gleichmäßige Ausbildung und Qualität der Endprodukte. Zudem sind sie häufig extrem verschleißfest und langlebig, um den hohen mechanischen Belastungen im Produktionsprozess standzuhalten.

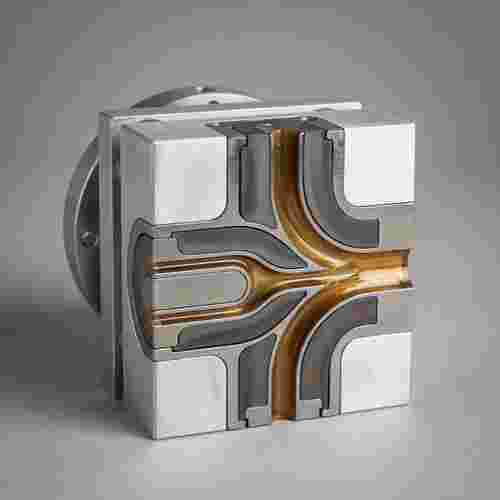

Ein wesentlicher Teil der Extrusionswerkzeuge ist die Düse oder Form, die das Material in die gewünschte Form bringt. Diese kann je nach Anwendung unterschiedlich gestaltet sein, um spezifische Anforderungen zu erfüllen. Die richtige Kühlung und Temperaturkontrolle des Materials sind ebenfalls entscheidend, da sie die Eigenschaften des Endprodukts erheblich beeinflussen können. Hierbei kommen oft integrierte Kühlkanäle zum Einsatz.

Die Anpassbarkeit von Extrusionswerkzeugen ermöglicht es, auf verschiedene Produktionsanforderungen flexibel zu reagieren. Dies geschieht durch austauschbare Einsätze oder die Anpassung von Werkzeugparametern, um verschiedene Materialien oder Produktkonfigurationen zu bearbeiten. Durch die präzise Konstruktion und Fertigung dieser Werkzeuge wird nicht nur die Qualität der erzeugten Produkte maximiert, sondern auch der Energieverbrauch optimiert.

Zusammenfassend sind Extrusionswerkzeuge essenziell für die Herstellung qualitativ hochwertiger Produkte in der Kunststoffverarbeitung. Sie tragen maßgeblich zur Effizienz und Effektivität des Produktionsprozesses bei, indem sie eine präzise Kontrolle über Formgebung, Materialverteilung und Temperatur bieten.

Inhaltsverzeichnis

- Grundlagen der Extrusionswerkzeuge

- Extrusionswerkzeuge für Kunststoffe und Kautschuk

- Extrusionswerkzeuge Arten

- Herstellung und Projektablauf bei Extrusionswerkzeugen

- Werkzeugbau und Qualitätssicherung

- Extrusionswerkzeuge für die Profilextrusion

- Extrusionswerkzeuge für die Schlauchextrusion

- Extrusionswerkzeuge für die Folienextrusion

- Extrusionswerkzeuge für die Plattenextrusion

- Extrusionswerkzeuge für Sonderanwendungen und Co-Extrusion

- Materialien und Produkte im Fokus der Extrusionswerkzeuge

- Anforderungen an moderne Extrusionswerkzeuge

- Service, Instandhaltung und Optimierung von Extrusionswerkzeugen

- Extrusionswerkzeuge im Unternehmen Werkzeugtechnik Schmitz

- FAQ

Sie haben noch Fragen?

Wir freuen uns auf Ihre Kontaktaufnahme!

Telefon: 02241/973 91-0

E-Mail: info@wtschmitz.de

Grundlagen der Extrusionswerkzeuge

Extrusionswerkzeuge sind essenzielle Komponenten im Bereich der Kunststoffverarbeitung, insbesondere bei der Herstellung von Profilen, Rohren und Folien. Diese Werkzeuge transformieren Rohmaterialien in definierte Formen durch einen Prozess, bei dem das Material durch eine Düse oder Form gepresst wird. Extrusionswerkzeuge sind speziell darauf ausgelegt, die Materialfluss- und Druckanforderungen während des Extrusionsprozesses präzise zu steuern, um hochwertige und konsistente Endprodukte zu erzielen. Sie müssen aus hochfesten Materialien wie Stahl oder Hartmetall hergestellt werden, um den extremen mechanischen Belastungen standzuhalten und eine lange Lebensdauer zu garantieren.

Ein wesentlicher Aspekt bei der Entwicklung dieser Werkzeuge ist die Temperaturkontrolle. Da unterschiedliche Kunststoffe spezifische Temperaturanforderungen haben, ist es kritisch, dass das Werkzeug über eine effiziente Kühlung oder Heizmechanismen verfügt, um die optimale Materialtemperatur während des gesamten Prozesses sicherzustellen. Darüber hinaus erfordert die Anpassbarkeit der Werkzeuge eine hohe Flexibilität, um spezialisierte Anforderungen, wie bei Mehrschicht- oder Co-Extrusionen, zu erfüllen.

Die Präzisionsfertigung der Extrusionswerkzeuge ermöglicht es, komplexe Geometrien und Formen zu schaffen, die auf die Anforderungen der Endprodukte abgestimmt sind. Eine gut durchdachte Werkzeugkonstruktion fördert nicht nur die Produktivität durch reduzierte Durchlaufzeiten, sondern trägt auch entscheidend zur Verringerung des Materialausschusses bei. Extrusionswerkzeuge sind daher ein Schlüsselelement für die Effizienzsteigerung und Qualitätssicherung in der industriellen Kunststoffproduktion.

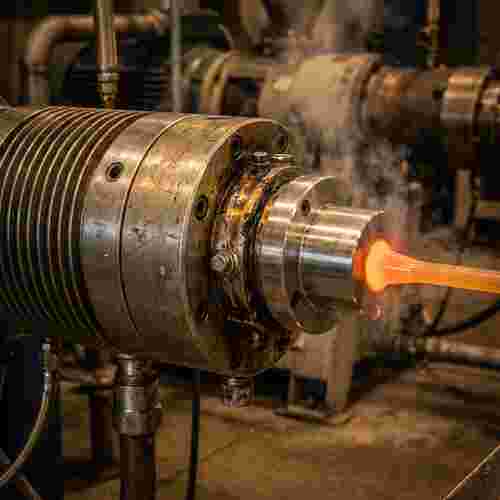

Zusammenspiel von Extruder und Werkzeug

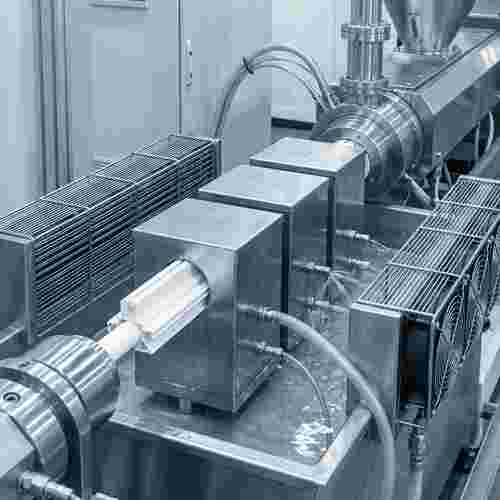

Das Zusammenspiel von Extruder und Werkzeug ist ein zentraler Aspekt im Extrusionsprozess. Ein Extruder dient als Ausgangspunkt, indem er das Material aufschmilzt und unter Druck setzt. Das Extrusionswerkzeug, bestehend aus formgebenden Komponenten wie Düsen oder Formen, formt dann das erwärmte Material in das gewünschte Endprodukt. Die effiziente Materialförderung durch den Extruder gewährleistet, dass das Material gleichmäßig unter Druck und Temperatur in das Werkzeug eintritt. Dies ist entscheidend für die Qualität des Endprodukts. Temperaturkontrollen im Extruder sorgen dafür, dass das Material optimal auf die Verarbeitung im Werkzeug vorbereitet ist. Zudem sind präzise gefertigte Werkzeuge unerlässlich, um Formen und Größen genau zu erhalten, was wiederum die Produktqualität sichert. Aufeinander abgestimmte Prozesse zwischen Extruder und Werkzeug minimieren Ausschuss und verbessern die Energieeffizienz. Diese Synergie ist maßgeblich dafür verantwortlich, dass hochwertige Produkte mit gleichbleibender Qualität entstehen und die Produktionskosten gesenkt werden. Werkzeugtechnik Schmitz bietet maßgeschneiderte Lösungen, die genau diesen optimalen Prozess gewährleisten.

Was ist ein Extrusionswerkzeug?

Ein Extrusionswerkzeug ist eine speziell entworfene Vorrichtung, die den Prozess der Extrusion ermöglicht und optimiert. Es besteht in der Regel aus einer Form oder Düse, durch die das Material gepresst wird, sowie einem Extruder, der das Material in diese Form einspeist. Diese Werkzeuge spielen eine entscheidende Rolle in der Fertigung von Kunststoffprofilen, indem sie gewährleisten, dass die Produkte die gewünschte Form und Qualität erreichen. Bei der Extrusion von Kunststoffen, zum Beispiel, wird das Material durch eine Düse gepresst, um kontinuierliche Strukturen wie Rohre oder Schläuche zu erzeugen. Die präzise Fertigung der Extrusionswerkzeuge ist entscheidend für die gleichmäßige Verteilung des Materials, um qualitativ hochwertige Endprodukte zu sichern. Abhängig von den spezifischen Anforderungen des Extrusionsprozesses können diese Werkzeuge in verschiedenen Formen und mit unterschiedlichen Merkmalen ausgestattet sein, um optimal auf das jeweilige Material und die anvisierte Anwendung abgestimmt zu sein.

Extrusionswerkzeuge für Kunststoffe und Kautschuk

Die Extrusionswerkzeuge spielen eine zentrale Rolle in der modernen Fertigung von Kunststoffen und Kautschuk. Als speziell gestaltete Vorrichtungen ermöglichen sie es, Materialien durch eine formgebende Düse oder Form zu pressen, um kontinuierliche Profile wie Rohre, Folien oder Profile zu erzeugen. Diese Werkzeuge sorgen für die präzise Formgebung und die Gewährleistung einer gleichmäßigen Materialverteilung im gesamten extrusionellen Prozess, was essentiell für die Qualität des Endprodukts ist.

Hochentwickelte Extrusionswerkzeuge bei der Herstellung von Kunststoffartikeln tragen zur Materialeffizienz und Produktkonsistenz bei. Sie sind aus hochfestem Stahl oder Hartmetall gefertigt, um die Herausforderungen des Extrusionsprozesses zu meistern und gleichzeitig Verschleiß zu minimieren. Ein weiteres zentrales Merkmal ist die Temperaturkontrolle, da sie maßgeblich die Qualität des Produkts beeinflusst. Durch integrierte Kühlkanäle oder andere Mechanismen bleibt das Material während des Prozesses in einem optimalen Temperaturbereich.

Die Anpassbarkeit und Flexibilität der Extrusionswerkzeuge ermöglicht es Unternehmen, auf spezifische Produktionsanforderungen schnell zu reagieren. Moderne Werkzeuge sind oft mit austauschbaren Einsätzen ausgestattet, um verschiedene Materialien und Produktkonfigurationen effektiv zu bearbeiten. Ihre Konstruktion ermöglicht eine präzise Materialfluss- und Druckkontrolle, was zu einer verbesserten Ausfallsicherheit und Produktqualität führt.

Extrusionswerkzeuge sind unerlässlich für zahlreiche Branchen, einschließlich Automobil, Bauwesen und Medizintechnik. Sie halten den Anforderungen hoher Produktionsauflagen stand, während sie die Kosten durch Energieeinsparungen und minimalen Materialverschleiß optimieren. In einer sich schnell entwickelnden industriellen Landschaft bieten sie die notwendige Basis für Innovation und Effizienz, um den wachsenden Produktionsanforderungen gerecht zu werden und gleichzeitig höchste Qualitätsstandards zu gewährleisten.

Anforderungen an Extrusionswerkzeuge für Kautschuk

Die Anforderungen an Extrusionswerkzeuge für Kautschuk sind vielfältig und anspruchsvoll. Diese Werkzeuge müssen in der Lage sein, den spezifischen Materialeigenschaften von Kautschukmischungen gerecht zu werden, die oftmals schwierig zu verarbeiten sind. Ein entscheidender Faktor ist die Qualität der Fließkanäle, die eine gleichmäßige Materialverteilung sicherstellen müssen, um qualitativ hochwertige Endprodukte zu gewährleisten. Zudem ist die Kontrolle der Materialtemperatur von großer Bedeutung, da eine überschüssige Wärmeentwicklung die physikalischen Eigenschaften des Kautschuks nachteilig beeinflussen kann. Daher sind viele Extrusionswerkzeuge mit integrierten Kühlungssystemen ausgestattet, um die Temperatur während des Prozesses optimal zu regulieren. Auch die Verschleißfestigkeit spielt eine signifikante Rolle, da die Werkzeuge einer hohen mechanischen Belastung ausgesetzt sind. Dies erfordert die Verwendung von robusten Materialien wie gehärtetem Stahl, um eine lange Lebensdauer der Werkzeuge sicherzustellen. Schließlich sollten Extrusionswerkzeuge eine hohe Flexibilität bieten, um schnell Anpassungen für unterschiedliche Produktanforderungen oder Materialwechsel vornehmen zu können.

Besonderheiten bei Extrusionswerkzeugen für Kunststoffe

Besonderheiten bei Extrusionswerkzeugen für Kunststoffe liegen in ihrer spezifischen Anpassung an die Materialeigenschaften und den Extrusionsprozess. Diese Werkzeuge sind entscheidend, um eine gleichmäßige Materialverteilung zu erreichen und die Qualität der Endprodukte sicherzustellen. Im Kunststoffbereich entwickeln Unternehmen wie Werkzeugtechnik Schmitz maßgeschneiderte Lösungen, die den Herstellungsanforderungen und wirtschaftlichen Vorgaben gerecht werden. Ein wesentliches Merkmal von Extrusionswerkzeugen ist ihre Verschleißfestigkeit. Sie müssen aus besonderen Materialien bestehen, die den starken mechanischen Belastungen während des Extrusionsprozesses standhalten können. Darüber hinaus spielt die Temperaturkontrolle eine wesentliche Rolle. Durch integrierte Kühlkanäle wird die Materialtemperatur stabil gehalten, was die Qualität und Konsistenz der Produkte beeinflusst. Auch die Anpassbarkeit der Werkzeuge, z.B. durch austauschbare Einsätze, ist für eine breite Anwendung wichtig. Schließlich ist die Langlebigkeit dieser Werkzeuge entscheidend für die Kosteneffizienz, da hochwertige Materialien und präzise Fertigungstechniken dazu beitragen, dass die Geräte selbst bei langem Produktionslauf leistungsfähig bleiben.

Extrusionswerkzeuge Arten

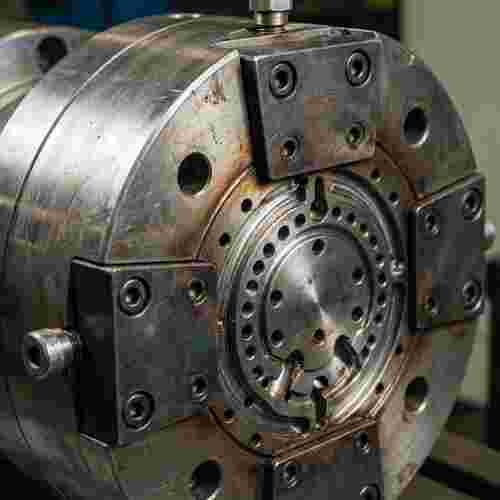

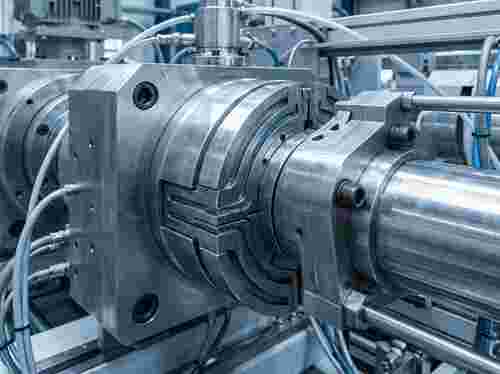

Extrusionswerkzeuge sind essenzielle Komponenten in der Produktion von Kunststoffprofilen. Verschiedene Extrusionswerkzeuge Arten erfüllen spezifische Anforderungen, um die gewünschten Produkteigenschaften zu erzielen. Zu den wichtigsten Arten gehören Mono-Rohre, die in der Herstellung einzelner Kunststoffrohre oder -schläuche Verwendung finden. Diese Werkzeuge sind insbesondere auf präzise und gleichmäßige Produktionsprozesse ausgelegt. Mono- und Mehrschichtköpfe sind entscheidend für die Erzeugung mehrschichtiger Strukturen, die eine verbesserte Festigkeit und spezielle Materialeigenschaften bieten können. Ummantelungswerkzeuge kommen zum Einsatz, wenn es darum geht, spezifische Materialien mit einer Schutz- oder Dekorschicht zu versehen, wie zum Beispiel bei beschichteten Kabeln oder Schläuchen. Zu den äußerst flexiblen Werkzeugarten zählen die Co- und Triplex-Werkzeuge, die zur Herstellung komplexer Profile mit mehreren Materialschichten genutzt werden. Breitschlitzwerkzeuge und Schlauchschlitzwerkzeuge sind darauf spezialisiert, besonders dünnwandige oder große flächige Formen präzise zu erstellen. In der Industrie werden zudem Rheometerwerkzeuge verwendet, um die Viskosität der Materialien zu ermitteln und deren Fließverhalten zu überwachen. Diese Präzisionswerkzeuge sind unabdingbar für die Weiterentwicklung und Optimierung von Prozessen. Die Anpassbarkeit und Flexibilität solcher Werkzeuge erlauben es Herstellern, schnell auf neue Anforderungen zu reagieren und ihre Produktionskapazitäten effizient zu steigern. Mit hochwertigen und präzise gefertigten Extrusionswerkzeugen kann eine maximale Produktqualität bei gleichzeitig minimalem Materialausschuss erreicht werden, was letztlich zu einer signifikanten Kostenersparnis führt.

Sonderwerkzeuge und kundenspezifische Ausführungen

Sonderwerkzeuge und kundenspezifische Ausführungen sind essenziell im Werkzeugbau für Extrusionstechniken. Diese maßgeschneiderten Lösungen ermöglichen die Herstellung spezieller Profile, die exakt auf die individuellen Anforderungen der Kunden abgestimmt sind. Durch die enge Zusammenarbeit mit dem Kunden wird gewährleistet, dass das Werkzeug nicht nur den technischen Anforderungen, sondern auch den wirtschaftlichen Vorgaben entspricht. Dies umfasst die Optimierung von Material- und Energieeinsatz sowie die Reduzierung von Produktionskosten. Werkzeugtechnik Schmitz setzt hierbei auf modernste Planungs- und Fertigungsverfahren, um höchsten Qualitätsansprüchen gerecht zu werden. Von der ersten Konzeptphase bis zur finalen Produktion bleiben sämtliche Prozesse transparent und kundenorientiert. Dies stellt sicher, dass alle Werkzeuge ideal auf die spezifischen Verarbeitungsbedingungen der jeweiligen Extrusionsanlage abgestimmt sind. Innovative Materialkombinationen und neuartige Prozesstechniken eröffnen zudem neue Gestaltungsmöglichkeiten, die den Kunden einen entscheidenden Wettbewerbsvorteil verschaffen. Insgesamt trägt dieser spezialisierte Ansatz dazu bei, sowohl die Leistungsfähigkeit der Produkte als auch die Fertigungseffizienz signifikant zu steigern.

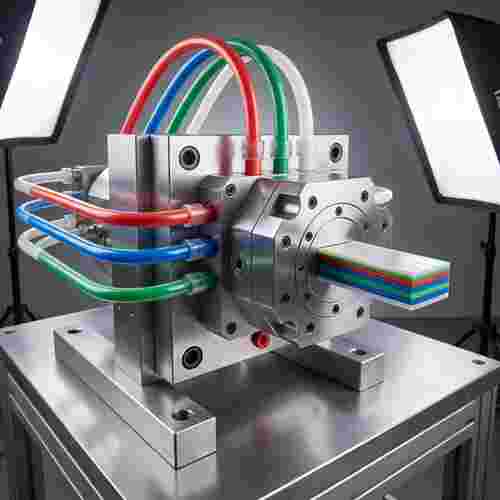

Coextrusions- und Mehrschichtwerkzeuge

Coextrusions- und Mehrschichtwerkzeuge sind entscheidend für die Herstellung komplexer Kunststoffprodukte, die durch das Kombination mehrerer Materialschichten charakterisiert sind. Diese Werkzeuge ermöglichen die Extrusion von Produkten, die aus verschiedenen Materialien bestehen, um den spezifischen Anforderungen moderner Anwendungsszenarien gerecht zu werden. Ein Coextrusionswerkzeug vereint mehrere Extrusionsströme zu einem einzigen Endprodukt und bietet dadurch erhöhte Flexibilität und Funktionalität. Mehrschichtwerkzeuge können unterschiedliche Materialeigenschaften wie Flexibilität, Härte oder Barriereeffekte kombinieren, was besonders wichtig für Anwendungen in der Verpackungsindustrie und im Automobilbereich ist. Die Fähigkeit, unterschiedliche Schichten in einem Produkt zu integrieren, ohne zusätzliche Verarbeitungsschritte zu erfordern, macht diese Werkzeuge zu einem unverzichtbaren Bestandteil moderner Kunststoffverarbeitungstechnologien. Durch den Einsatz innovativer Ansätze, wie VARIOSYSTEM, können nahezu alle gängigen Schichtaufbauten mit einem einzigen Werkzeug realisiert werden, was die Effizienz und die Anpassungsmöglichkeiten erheblich steigert. Somit tragen Coextrusions- und Mehrschichtwerkzeuge erheblich zur Produktqualität bei und optimieren die Produktionsprozesse für anspruchsvolle Kunststofflösungen.

Geradeauswerkzeuge und Querwerkzeuge

Geradeauswerkzeuge und Querwerkzeuge sind wesentliche Komponenten in der Extrusionstechnik, die zur Herstellung hochwertiger Kunststoffprodukte eingesetzt werden. Geradeauswerkzeuge ermöglichen eine konstante Materialführung und sorgen für die Herstellung von kontinuierlichen Profilen wie Rohre oder Schläuche. Diese Werkzeuge sind so konstruiert, dass sie eine gleichmäßige Materialausgabe bei hoher Produktionseffizienz gewährleisten. Sie werden vor allem dort eingesetzt, wo eine präzise Formgebung erforderlich ist. Im Gegensatz dazu stehen die Querwerkzeuge, die sich besonders für komplexere Formen und Strukturen eignen. Diese Werkzeuge ermöglichen durch ihre vielfältigen Einstellmöglichkeiten die Herstellung von Produkten mit variierenden Querschnitten. Insbesondere bei der Herstellung von mehrschichtigen oder beschichteten Produkten zeigen Querwerkzeuge ihre Vielseitigkeit. Dank innovativer Konstruktionsweisen bieten beide Werkzeugarten optimale Materialfließeigenschaften und leichte Reinigungsmöglichkeiten, was ihren Einsatz in der industriellen Produktion erheblich beschleunigt. Durch die gezielte Auswahl der passenden Extrusionswerkzeuge lassen sich nicht nur die Herstellungsqualität, sondern auch die Produktionskosten und der Energieverbrauch effizient optimieren. In Kombination bieten Geradeaus- und Querwerkzeuge umfassende Lösungen für die moderne Extrusionstechnologie.

Herstellung und Projektablauf bei Extrusionswerkzeugen

Der Herstellungsprozess von Extrusionswerkzeugen beginnt mit einer sorgfältigen Planung und Designphase, bei der die spezifischen Anforderungen des Endprodukts berücksichtigt werden. Die Werkzeugentwicklung erfordert ein tiefes Verständnis der Materialeigenschaften und der gewünschten Formen, um sicherzustellen, dass das Werkzeug präzise arbeitet und hochwertige Ergebnisse liefert. Nach der Planungsphase werden die Komponenten gefertigt, häufig durch CNC-Bearbeitung, um die notwendige Präzision zu gewährleisten. Die Montage erfolgt unter strengen Qualitätskontrollen, um sicherzustellen, dass alle Teile perfekt zusammenpassen und ordnungsgemäß funktionieren. Der Projektablauf bei Extrusionswerkzeugen ist oft in Zusammenarbeit mit dem Kunden abgestimmt, um sicherzustellen, dass alle Bedürfnisse und Anforderungen erfüllt werden. Innovationen wie digitale Simulationsmodelle können eingesetzt werden, um den Workflow zu optimieren und frühzeitig eventuelle Probleme zu identifizieren, was die Effizienz im gesamten Prozess erhöht. Der Einsatz modernster Technologien ermöglicht es, sowohl die Entwicklungen bestehender Werkzeuge zu verbessern als auch vollständig neue Lösungen zu entwickeln. Von der ersten Konzeption bis zur finalen Produktion arbeiten Ingenieure und Techniker eng zusammen, um sicherzustellen, dass das Endprodukt nicht nur den aktuellen Standards entspricht, sondern diese übertrifft. Letztlich bietet dieser umfassende Ansatz bei der Herstellung von Extrusionswerkzeugen eine hohe Flexibilität und ermöglicht die Anpassung an spezifische Produktanforderungen, wodurch kundenspezifische Lösungen realisiert werden können.

Fertigung, Montage und Erprobung des Extrusionswerkzeugs

Die Fertigung eines Extrusionswerkzeugs beginnt mit der präzisen Herstellung der Bauteile, wobei hochmoderne Bearbeitungstechniken für maximale Genauigkeit eingesetzt werden. Nach der Fertigung folgt die Montage, bei der die einzelnen Komponenten sorgfältig zu einer Einheit zusammengefügt werden. Mit größter Präzision werden dabei alle Teile aufeinander abgestimmt, um eine einwandfreie Funktion sicherzustellen. Sobald die Montage abgeschlossen ist, beginnt die Erprobung des Werkzeugs. Dieser Prozess ist entscheidend, um alle Fehlerquellen auszuschließen und die Qualität zu garantieren. Das Extrusionswerkzeug wird unter realen Bedingungen getestet, um sicherzustellen, dass es den hohen Anforderungen gerecht wird. Die Tests dienen dazu, die Performance zu optimieren und eine gleichmäßige Produktqualität zu gewährleisten. Abschließend werden eventuell notwendige Anpassungen vorgenommen, um die Effizienz und Langlebigkeit des Werkzeugs zu maximieren. Mit dieser gründlichen Vorgehensweise in der Fertigung, Herstellung, Montage und Prüfung wird sichergestellt, dass das Extrusionswerkzeug den anspruchsvollen Produktionsanforderungen gewachsen ist.

Konstruktion und rheologische Auslegung

Die Konstruktion und rheologische Auslegung von Extrusionswerkzeugen bilden das Herzstück der Entwicklung effektiver Extrusionsprozesse. Diese Prozesse erfordern eine präzise Berücksichtigung der Rheologie des Materials, um sicherzustellen, dass die Fließeigenschaften optimal zur Geometrie des Werkzeugs passen. Die rheologische Analyse fokussiert sich darauf, den Materialfluss innerhalb der Werkzeuge kanalispezifisch zu simulieren, um mögliche Turbulenzen und Druckverluste zu minimieren. Eine präzise Gestaltung der Fließkanäle ist entscheidend, um eine homogene Verteilung des Werkstoffs zu gewährleisten und damit die Qualität des Endprodukts zu sichern. Ein innovatives Design der Extrusionswerkzeuge, das modernen simulationstechnischen Methoden folgt, kann die Effizienz steigern und die Produktionskosten senken, indem es die Notwendigkeit von Nachbesserungen reduziert. Rheologische Simulationen ermöglichen die Vorhersage und Optimierung von Parametern wie Schergeschwindigkeit und Druckverteilung, um eine gleichmäßige Materialförderung zu sichern. Mit dieser Methodik können Unternehmen eine bessere Produktqualität erreichen, was letztlich zu einer höheren Wettbewerbsfähigkeit auf dem Markt führt.

Projektstart: Anforderungsanalyse und Machbarkeitsprüfung

Der Projektstart bildet einen entscheidenden Schritt bei der Entwicklung von Extrusionswerkzeugen bei Werkzeugtechnik Schmitz. Der Prozess beginnt mit einer intensiven Anforderungsanalyse, bei der die spezifischen Bedürfnisse des Kunden detailliert erfasst werden. Hierbei werden alle relevanten Parameter, wie Werkstoffeigenschaften und Endprodukteigenschaften, mit dem Kunden abgestimmt. Die anschließende Machbarkeitsprüfung stellt die technische Umsetzbarkeit des Vorhabens sicher. Diese Phase beinhaltet eine sorgfältige Überprüfung der Entwurfspläne und eine Analyse des gesamten Produktionsprozesses. Ziel ist es, potenzielle Risiken frühzeitig zu identifizieren und zu minimieren. Das Schmitz-Team verwendet modernste Technik, um diese Herausforderungen zu meistern und gewährleistet eine hohe Qualität sowie Effizienz in der Fertigung. Somit wird eine reibungslose Umsetzung der Projekte von Anfang an sichergestellt, was maßgeblich zur Zufriedenheit der Kunden beiträgt. Der Einsatz von Simulationen und Prototypen ermöglicht es, innovative Lösungen zu entwickeln, die exakt auf die Anforderungen des Kunden zugeschnitten sind. Diese gründliche Planung bildet das Fundament für die spätere Fertigungsphase und garantiert ein erfolgreiches Projekt.

Werkzeugbau und Qualitätssicherung

Der Werkzeugbau und die Qualitätssicherung sind entscheidende Bestandteile bei der Herstellung von Extrusionswerkzeugen. In der komplexen Welt der Extrusion ist es unerlässlich, Werkzeuge mit höchster Präzision und Verlässlichkeit zu entwickeln und zu produzieren. Dies erfordert nicht nur fundiertes technisches Wissen, sondern auch modernste Fertigungstechnologien und umfassende Qualitätskontrollen. Die Qualitätssicherung in diesem Bereich konzentriert sich auf die Gewährleistung von Genauigkeit und Langlebigkeit der Werkzeuge, die den anspruchsvollen Anforderungen der Kunden gerecht werden müssen. Hierzu werden fortschrittliche Analysen und Prüfverfahren angewendet, um sicherzustellen, dass jedes Werkzeug den festgelegten Standards und Spezifikationen entspricht. Der Einsatz von hochfesten Materialien sowie modernste Fertigungsprozesse tragen zur Langlebigkeit und Zuverlässigkeit der Extrusionswerkzeuge bei und vermindern den Verschleiß im Betrieb. Gleichzeitig spielt die kontinuierliche Verbesserung der Fertigungstechniken eine zentrale Rolle, um den ständig wachsenden Markterwartungen zu begegnen. Dies umfasst die Implementierung innovativer Technologien, um die Effizienz der Produktion zu steigern und gleichzeitig die Kosten zu minimieren. Somit bildet der Werkzeugbau zusammen mit der Qualitätssicherung ein wesentlicher Pfeiler im Produktionsprozess, dessen Ziel es ist, konstant hochwertige Werkzeuge zu liefern, die sowohl die Anforderungen der Industrie als auch die spezifischen Bedürfnisse der Kunden übertreffen.

Mess-, Prüf- und Freigabeprozesse

In der Qualitätssicherung von Extrusionswerkzeugen spielt die Implementierung von effektiven Mess-, Prüf- und Freigabeprozessen eine zentrale Rolle. Diese Prozesse stellen sicher, dass jedes Werkzeug den höchsten Standards gerecht wird und die Anforderungen unserer Kunden problemlos erfüllt. Durch präzise Messtechnik und regelmäßige Überprüfung aller Werkzeuge wird die Einhaltung der vorgegebenen Spezifikationen gewährleistet. Die Prüfverfahren beinhalten sowohl dimensionale Kontrolle als auch Materialanalysen, um sicherzustellen, dass keine Abweichungen oder Mängel auftreten, die die Funktionalität beeinträchtigen könnten. Bevor ein Werkzeug freigegeben wird, durchläuft es einen detaillierten Freigabeprozess, der sicherstellt, dass alle Qualitätsstandards eingehalten werden. Die konsequente Anwendung dieser Prozesse ermöglicht es uns, die Qualität unserer Extrusionswerkzeuge zu maximieren und unsere Position als vertrauenswürdiger Partner in der Branche zu stärken. Darüber hinaus tragen diese Maßnahmen zur kontinuierlichen Verbesserung unserer Prozesse bei, indem sie Fehlerquellen identifizieren und langfristig eliminieren. So sichern wir nicht nur die Qualität der Werkzeuge, die wir liefern, sondern auch die Zufriedenheit unserer Kunden.

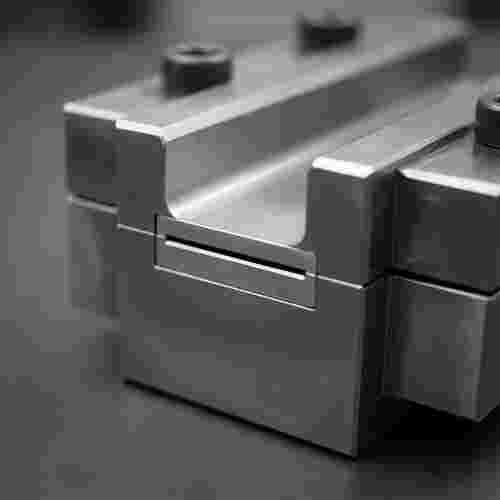

Werkstoffe und Oberflächen für Extrusionswerkzeuge

Die Werkstoffe und Oberflächen von Extrusionswerkzeugen spielen eine entscheidende Rolle für deren Leistungsfähigkeit und Langlebigkeit. Hochwertige Materialien wie stahl oder hartmetall sind übliche Auswahloptionen, da sie den hohen mechanischen Belastungen und abrasiven Bedingungen im Einsatz standhalten. Diese Werkstoffe gewährleisten nicht nur die strukturelle Integrität des Werkzeugs, sondern auch eine präzise Formgebung und gleichmäßige Materialverteilung, die für die Herstellung einwandfreier Produkte notwendig sind. Weiterhin sorgen speziel behandelte Oberflächen für eine verbesserte Witterungs- und Korrosionsbeständigkeit, was insbesondere beim Einsatz in feuchten oder extremen Umgebungen von Vorteil ist. Eine präzise Oberflächenveredelung kann zudem die Reibung zwischen Werkstück und Werkzeug minimieren, was zu einer besseren Fließeigenschaft des extrudierten Materials führt. Letztlich trägt die Auswahl der geeigneten Werkstoffe und Oberflächenbehandlungen entscheidend zur Effizienz, Energieeinsparung und Qualitätssicherung in der Produktion von Kunststoffprofilen bei, da sie die Lebensdauer der Werkzeuge maximieren und die Betriebskosten senken.

Extrusionswerkzeuge für die Profilextrusion

Extrusionswerkzeuge spielen eine entscheidende Rolle in der Profilextrusion, indem sie spezifische Formen und Präzision bei der Herstellung von Kunststoffprofilen gewährleisten. Diese Werkzeuge bestehen aus hochpräzise gefertigten Komponenten, die das Rohmaterial durch eine formgebende Öffnung drücken, um die gewünschte Geometrie zu erzielen. Die Qualität dieser Werkzeuge ist entscheidend, um eine gleichmäßige und kontrollierte Materialverteilung sicherzustellen, was zu hochwertigen Endprodukten führt. Die Formen und Düsen in den Extrusionswerkzeugen sind oft aus robusten Materialien gefertigt, um den enormen Druck- und Temperaturbedingungen während des Prozesses standzuhalten. Je nach Anwendung können maßgeschneiderte Lösungen erforderlich sein, um den besonderen Anforderungen jedes Projekts gerecht zu werden. Dabei spielen Aspekte wie Kühlung und Temperaturkontrolle eine wesentliche Rolle, da sie die Formbeständigkeit und die Eigenschaften der extrudierten Profile beeinflussen. Werkzeuge zur Profilextrusion müssen zudem über eine hohe Verschleißfestigkeit verfügen, um langfristig den hohen Produktionsanforderungen gerecht zu werden. Durch Innovation und technisches Know-how ist es möglich, die Effizienz dieser Werkzeuge kontinuierlich zu steigern, energiekostenoptimiert und mit verbesserter Produktqualität zu produzieren. Die Expertise in der Entwicklung von Mono- und Coextrusionswerkzeugen ermöglicht maßgeschneiderte Lösungen, die sowohl funktionale als auch ökonomische Vorteile bieten. Insgesamt trägt die richtige Auswahl und der präzise Einsatz von Extrusionswerkzeugen maßgeblich dazu bei, die Anforderungen an moderne, effiziente und hochwertige Profilextrusion zu erfüllen.

Kalibrier- und Kühltechnik in der Profilextrusion

In der Profilextrusion spielt die Kalibrier- und Kühltechnik eine entscheidende Rolle bei der Qualität und Formstabilität der hergestellten Kunststoffprofile. Nachdem das Material durch das Extrusionswerkzeug in die gewünschte Form gebracht wurde, folgt der Prozess der Kalibrierung, bei dem die Profile auf ihre exakten Abmessungen gebracht werden. Hierbei werden spezielle Kalibrierkästen eingesetzt, die eine präzise Anpassung ermöglichen. Parallel dazu sorgt die Kühltechnik dafür, dass die Profile fest werden und ihre Struktur beibehalten, ohne Verformungen oder Materialspannungen zu entwickeln. Durch effektive Kühlung wird außerdem die Produktionsgeschwindigkeit erhöht, da das Material schneller aushärtet. Hochmoderne Anlagen optimieren den Kühlprozess durch den Einsatz von Wasser- und Luftströmungen, wodurch die Effizienz des gesamten Profilherstellungsprozesses gesteigert wird. Somit sind optimierte Kalibrier- und Kühlsysteme unerlässlich, um höchste Ansprüche an Präzision und Oberflächenqualität zu erfüllen und den spezifischen Anforderungen der Profilextrusion gerecht zu werden.

Auslegung von Profilwerkzeugen

Die Auslegung von Profilwerkzeugen ist ein entscheidender Schritt in der Profilextrusion, der die Grundlage für die Herstellung hochwertiger und präziser Kunststoffprofile bildet. Bei der Entwicklung dieser Werkzeuge werden zahlreiche Faktoren berücksichtigt, darunter die Materialeigenschaften, die Form und die gewünschte Oberflächenqualität der Profile. Ein sorgfältiger Konstruktionsprozess stellt sicher, dass die Werkzeuge optimal an die spezifischen Produktionsanforderungen angepasst sind. Die präzise Gestaltung der Fließkanäle ist besonders wichtig, um eine gleichmäßige Materialverteilung und minimale Spannungen im extrudierten Profil zu gewährleisten. Dadurch können Ausschuss reduziert und Energie effizient genutzt werden. Zudem ist die Wahl der richtigen Materialien für die Herstellung der Werkzeuge von großer Bedeutung, um deren Langlebigkeit und Leistung zu gewährleisten. Die Flexibilität der Werkzeuge muss ebenfalls berücksichtigt werden, um Anpassungen an unterschiedliche Extrusionsbedingungen oder Materialien problemlos vornehmen zu können. Durch die Kombination von technischem Know-how und modernsten Konstruktionsmethoden können Extrusionswerkzeuge entwickelt werden, die nicht nur die Qualität der Endprodukte verbessern, sondern auch den gesamten Extrusionsprozess optimieren.

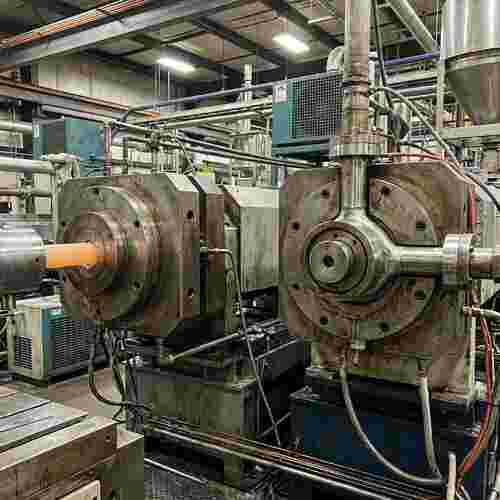

Extrusionswerkzeuge für die Schlauchextrusion

Extrusionswerkzeuge spielen eine entscheidende Rolle in der Schlauchextrusion, einem Prozess, der in zahlreichen Industrien Anwendung findet. Sie ermöglichen die Herstellung von Schläuchen mit präzisen geometrischen Abmessungen und gleichbleibender Materialqualität. Im Zentrum dieser Technologie stehen hochentwickelte Werkzeuge, die speziell auf die Anforderungen der Schlauchextrusion abgestimmt sind. Diese Werkzeuge sind meist aus robusten Materialien wie Stahl gefertigt, um dem hohen Druck und der Temperatur während des Extrusionsprozesses standzuhalten. Ein gutes Extrusionswerkzeug zeichnet sich durch exakte Temperaturkontrolle und gleichmäßigen Materialfluss aus, was wiederum die Qualität und Reproduzierbarkeit der Endprodukte sichert. Bei der Schlauchextrusion spielt die Flexibilität der Werkzeuge ebenfalls eine bedeutende Rolle, da sie den Einsatz unterschiedlicher Materialien und Anpassungen an variierende Produktionsanforderungen erlaubt. Dank austauschbarer Einsätze und variabler Parameter kann das gleiche Werkzeug für verschiedene Produkttypen genutzt werden, was den Produktionsprozess effizienter und kostensparender gestaltet. Die kontinuierliche Innovation in der Konstruktion und Entwicklung dieser Werkzeuge trägt wesentlich zur Verbesserung der Produktionseffizienz und zur Reduktion von Ausschuss bei. Diese Faktoren machen Extrusionswerkzeuge zu einem unverzichtbaren Element in der modernen industriellen Fertigung, insbesondere in Bereichen, wo Präzision und Qualität von entscheidender Bedeutung sind. Unternehmen wie Werkzeugtechnik Schmitz setzen fortschrittliche Technologien ein, um Extrusionswerkzeuge zu entwickeln, die den spezifischen Anforderungen ihrer Kunden gerecht werden und gleichzeitig eine hohe Leistungsfähigkeit und Langlebigkeit bieten.

Werkzeuge für Mehrschichtschläuche und Sonderschläuche

Extrusionswerkzeuge sind entscheidend für die Herstellung von Mehrschichtschläuchen und Sonderschläuchen. Diese komplexen Werkzeuge ermöglichen die Integration von mehreren Materialschichten in einem einzigen Produktionsschritt. Besonders bei der Produktion von Mehrschichtschläuchen, die in der Automobil- oder Medizinbranche Anwendung finden, sind Präzision und Flexibilität der Werkzeuge von höchster Bedeutung. Die einzigartige Geometrie und die Fließkanäle der Werkzeuge sind so konzipiert, dass sie eine gleichmäßige Materialverteilung und optimale Haftung zwischen den Schichten gewährleisten. Bei Sonderschläuchen können Extrusionswerkzeuge besonders dünne oder dickwandige Produkte mit spezifischen Eigenschaften produzieren, wie etwa eine hohe Temperaturbeständigkeit oder chemische Resistenz. Der Einsatz von austauschbaren Einsätzen oder Rotationsverteilern ermöglicht zudem eine schnelle Anpassung an unterschiedliche Produktanforderungen. Durch innovative Technologien und präzise Fertigungstechniken liefert Werkzeugtechnik Schmitz maßgeschneiderte Lösungen für verschiedene Industrien. Diese hochentwickelten Werkzeuge spielen somit eine entscheidende Rolle in der Produktion und tragen zur Effizienz und Qualität von Kunststoff- und Kautschukprodukten bei.

Mono-Rohr- und Schlauchwerkzeuge

Bei der Herstellung von Mono-Rohr- und Schlauchwerkzeugen stehen Präzision und Qualität im Vordergrund. Diese Extrusionswerkzeuge sind speziell für die Erzeugung von Monorohren und -schläuchen aus Materialien wie PP-R und HDPE konzipiert, die in verschiedenen Industrien Anwendung finden. Die richtige Werkzeugauswahl spielt eine entscheidende Rolle, um die geforderte Produktqualität und Leistungsfähigkeit zu gewährleisten. Werkzeugtechnik Schmitz bietet neben Mono-Rohrköpfen eine umfassende Palette an Werkzeuglösungen, die auf höchste Energieeffizienz und minimale Ausschussproduktion ausgelegt sind. In enger Zusammenarbeit mit Kunden entstehen maßgeschneiderte Werkzeuge, die die spezifischen Produktionsanforderungen erfüllen. Diese Präzisionswerkzeuge sind nicht nur unerlässlich für die Herstellung standardisierter Durchmesser, sondern auch für komplexe Rohrstrukturen, die spezifische Funktionalitäten erfordern. Moderne Fertigungstechniken und die Eigenentwicklung der Werkzeuge garantieren ein herausragendes Qualitätsniveau, das den hohen Ansprüchen der Kunden gerecht wird. Mono-Rohr- und Schlauchwerkzeuge zeichnen sich durch ihre Anpassungsfähigkeit und Langlebigkeit aus, was eine effiziente Nutzung in verschiedenen Anwendungsbereichen ermöglicht.

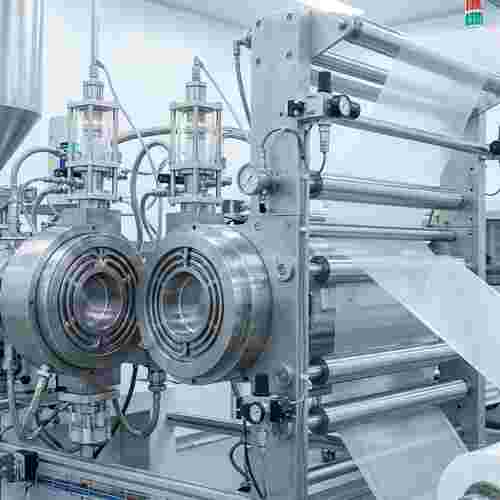

Extrusionswerkzeuge für die Folienextrusion

Extrusionswerkzeuge sind entscheidend für die Folienextrusion, ein Prozess, der in der Kunststoffverarbeitung weit verbreitet ist. Die Funktion dieser Werkzeuge besteht darin, die Form und Qualität des extrudierten Materials zu bestimmen. Dabei wird das Material durch eine speziell geformte Düse gepresst, um dünne, kontinuierliche Folien zu erzeugen. Extrusionswerkzeuge für die Folienextrusion zeichnen sich durch ihre präzise Konstruktion und die Fähigkeit aus, den Materialfluss gleichmäßig und konstant zu halten, was zu qualitativ hochwertigen Endprodukten führt. Ein Schlüsselmerkmal dieser Werkzeuge ist ihre Anpassungsfähigkeit an verschiedene Materialanforderungen, was durch austauschbare Einsätze erreicht wird, die unterschiedliche Folienstärken und -breiten ermöglichen. Zudem sind diese Werkzeuge häufig mit Kühlsystemen ausgestattet, um die Materialtemperatur während des Prozesses zu kontrollieren, was besonders wichtig für die Feinjustierung der Materialeigenschaften ist. Darüber hinaus sind sie so ausgelegt, dass sie hohe Verschleißfestigkeit aufweisen, um den harten Bedingungen des Extrusionsprozesses standzuhalten. Bei der Herstellung solcher Werkzeuge kommt es auf die genaue Materialwahl und die Verwendung von hochfesten Metallen an, um eine lange Lebensdauer und Stabilität zu gewährleisten. Die kontinuierliche Weiterentwicklung in der Werkzeuggestaltung führt zu höherer Effizienz und geringeren Betriebskosten in der Folienproduktion. Letztlich tragen hochwertige Extrusionswerkzeuge maßgeblich dazu bei, dass die Extrusionsverfahren effizient und mit minimalem Ausschuss ablaufen, was die Wettbewerbsfähigkeit der Folienextrusion in den heutigen Produktionsumgebungen stärkt.

Werkzeuge und Kühlsysteme für Blasfolien

In der Blasfolien-Extrusion spielen die Wahl der Extrusionswerkzeuge und das Kühlsystem eine entscheidende Rolle bei der Herstellung hochwertiger Produkte. Werkzeugtechnik Schmitz bietet speziell entwickelte Werkzeuge, die präzise auf die Anforderungen der Folienextrusion abgestimmt sind. Die Technologien garantieren nicht nur die effiziente Formgebung der Folien, sondern stellen auch sicher, dass der Materialfluss gleichmäßig verteilt wird, um die gewünschte Produktqualität zu erreichen. Zudem sind die Kühlsysteme entscheidend, um die Folie nach dem Extrusionsprozess korrekt abzukühlen, was die mechanische Festigkeit und optische Klarheit der Produkte verbessert. Die fortschrittlichen Kühlkanäle in den Werkzeugen von Werkzeugtechnik Schmitz ermöglichen eine präzise Temperaturregelung, die unverzichtbar ist, um Spannungen und Verzerrungen in der Folie zu minimieren. Durch diese innovativen Lösungen können Produzenten sowohl die Effizienz erhöhen als auch den Ressourcenverbrauch optimieren, was zu einer nachhaltigeren Produktion führt. In der Folienextrusion bieten die Werkzeuge von Werkzeugtechnik Schmitz somit nicht nur technische Vorteile, sondern tragen auch zur Sicherung der Wettbewerbsfähigkeit bei.

Werkzeuge für Flach- und Gießfolien

Werkzeuge für die Flach- und Gießfolienextrusion sind entscheidend für die Herstellung qualitativ hochwertiger Folienprodukte. Bei der Herstellung von Flachfolien spielen die Präzision und das Design des Extrusionswerkzeugs eine wesentliche Rolle, um eine gleichmäßige Materialverteilung und die Erzielung der gewünschten Folienstärke und -breite zu gewährleisten. Gießfolienwerkzeuge sind darauf ausgelegt, die Kunststoffschmelze kontrolliert und gleichmäßig zu verteilen. Dies geschieht durch spezifische Düsen und Kalibriersysteme, die eine präzise Steuerung der Schichtdicken erlauben. Zu den entscheidenden Faktoren zählen auch die Kühlmechanismen und die Integration von Regelungssystemen, die zur Konsistenz und Qualität der Produktion beitragen. Moderne Werkzeuge bieten die Möglichkeit der Mehrschichtproduktion, was eine größere Flexibilität bei der Kombination unterschiedlicher Materialien und deren spezifischen Eigenschaften ermöglicht. Dies erhöht nicht nur die Funktionalität, sondern auch die Anwendungsvielfalt der Folienprodukte. Die kontinuierliche Innovation und Anpassung dieser Werkzeuge spielt eine zentrale Rolle in der Wettbewerbsfähigkeit innerhalb der Branche, indem sie effizientere Produktionsprozesse und verbesserte Materialeigenschaften der Flachfolien ermöglichen.

Sie haben noch Fragen?

Wir freuen uns auf Ihre Kontaktaufnahme!

Telefon: 02241/973 91-0

E-Mail: info@wtschmitz.de

Extrusionswerkzeuge für die Plattenextrusion

Extrusionswerkzeuge spielen eine entscheidende Rolle bei der Herstellung von Kunststoffplatten durch den Prozess der Plattenextrusion. Diese Werkzeuge bestehen typischerweise aus einer präzisen Form oder Düse, die das Material in die gewünschte Form bringt. Sie ermöglichen die Produktion von hochwertigen Endprodukten, die in verschiedenen Industriezweigen eingesetzt werden. Insbesondere bei der Plattenextrusion sorgt die Genauigkeit der Werkzeuge dafür, dass sowohl die Dicke als auch die Breite der Platten strikt eingehalten werden, was zu einer gleichmäßigen Materialverteilung und optimalen Oberflächenqualität führt. Wesentliche Komponenten der Extrusionswerkzeuge, darunter die Düse, müssen aus robustem Material gefertigt sein, um der abrasiven Natur des Prozesses standzuhalten und eine lange Lebensdauer zu gewährleisten. Darüber hinaus ist die Kühlung während der Extrusion entscheidend, da sie die Materialeigenschaften beeinflusst und zur Vermeidung von Verzug in den fertigen Platten beiträgt. Anpassbare Werkzeugelemente wie austauschbare Einsätze bieten Flexibilität und ermöglichen die Anpassung an verschiedene Materialanforderungen und Produktkonfigurationen. Gleichzeitig tragen fortschrittliche Techniken, wie integrierte Kühlkanäle oder spezialisierte Druckregelungen, dazu bei, die Effizienz zu steigern und Abfall zu minimieren. Letztlich sind präzise gefertigte Extrusionswerkzeuge entscheidend, um die Produktivität und Qualität der Plattenextrusion zu erhöhen, was sie zu einem unverzichtbaren Element in der modernen Kunststoffverarbeitung macht.

Werkzeugspezifika für Stegplatten und Großprofile

Extrusionswerkzeuge für die Produktion von Stegplatten und Großprofilen sind entscheidende Elemente im Herstellungsprozess dieser speziellen Kunststoffprodukte. Bei der Konstruktion dieser Werkzeuge müssen zahlreiche Faktoren berücksichtigt werden, um die Anforderungen an Qualität und Leistungsfähigkeit zu erfüllen. Präzise Fertigungstechniken sind essenziell, um gleichmäßige Materialverteilungen zu gewährleisten und eine hohe Produktivität sicherzustellen. Da Stegplatten oft in strukturellen Anwendungen eingesetzt werden, ist es wichtig, dass die Werkzeuge verschleißfest und langlebig sind. Gleichzeitig müssen sie flexibel anpassbar sein, um unterschiedlichen Designanforderungen gerecht zu werden. Moderne Extrusionswerkzeuge integrieren oft Mechanismen zur Temperaturkontrolle, um die Materialeigenschaften während des Extrusionsprozesses optimal zu steuern. Diese technischen Spezifika ermöglichen die Herstellung von Produkten mit präzisen Dimensionen und hoher struktureller Integrität, die in zahlreichen industriellen Anwendungen, von Bauwesen bis zur Automobilindustrie, unabdingbar sind. Die Fähigkeit, komplexe geometrische Formen mit hoher Effizienz herzustellen, zeichnet die Qualität dieser Werkzeuge aus und macht sie zu einem unverzichtbaren Bestandteil der modernen Kunststoffverarbeitung.

Breitschlitzwerkzeuge für Platten

Breitschlitzwerkzeuge sind für die Herstellung von hochwertigen Platten und Folien in der Plattenextrusion unverzichtbar. Sie ermöglichen es, die Materialbreite präzise zu steuern und dadurch eine gleichmäßige Dicke über die gesamte Breite der Platte zu gewährleisten. Diese Extrusionswerkzeuge sind insbesondere in der Produktion gefragt, bei der eine hohe Maßhaltigkeit und Oberflächenqualität von entscheidender Bedeutung sind. Durch die Anpassung der Werkzeuglippen kann die Schichtdicke während des Prozesses reguliert werden, ohne den Betrieb zu unterbrechen, was zu einer effizienteren Produktion führt. Neben der Anpassungsfähigkeit bieten Breitschlitzwerkzeuge auch eine optimierte Materialverteilung, wodurch der Materialfluss gleichmäßig bleibt. Wesentliche Merkmale dieser Werkzeuge sind die robuste Bauweise und die Verwendung von hochwertigen Materialien, die eine lange Lebensdauer und Verschleißfestigkeit gewährleisten. Sie sind ein zentraler Bestandteil moderner Extrusionslinien, die Wert auf eine hohe Qualität und Produktivität legen. Werkzeugtechnik Schmitz bietet Breitschlitzwerkzeuge, die speziell entwickelt wurden, um die Anforderungen der Kunststoffindustrie zu erfüllen und eine nachhaltige und effiziente Produktion sicherzustellen.

Extrusionswerkzeuge für Sonderanwendungen und Co-Extrusion

Extrusionswerkzeuge sind unerlässlich, wenn es um die Produktion von spezialisierten Kunststoffprodukten geht. Besonders Extrusionswerkzeuge für Sonderanwendungen und Co-Extrusion spielen in der Fertigungsindustrie eine bedeutende Rolle. Durch den Einsatz solcher Werkzeuge können unterschiedliche Materialien gemeinsam verarbeitet werden, was besonders in der Co-Extrusion von Vorteil ist. Co-Extrusion erlaubt die Kombination verschiedener Schichteigenschaften in einem einzigen Produkt, was insbesondere in der Automobil-, Lebensmittel- und Medizintechnik innovative Lösungen ermöglicht. Extrusionswerkzeuge für Sonderanwendungen sind spezialisiert darauf, maßgeschneiderte Lösungen anzubieten, die den spezifischen Anforderungen jedes Projekts gerecht werden. Sei es für Mehrschichtrohre in der Heizungsindustrie oder hochspezialisierte Profile im Bauwesen, diese Werkzeuge bieten höchste Präzision und Effizienz. Darüber hinaus wird durch den Einsatz von hochwertigen Materialien und fortschrittlichen Technologien, wie der Integration von Kühl- und Temperaturkontrollsystemen, eine gleichmäßige Materialverteilung bei der Extrusion sichergestellt. Diese Präzision trägt dazu bei, Ausschüsse zu reduzieren und die Qualität des Endproduktes signifikant zu verbessern. Werkzeugtechnik Schmitz ist bestrebt, mit modernsten Technologien und einem erfahrenen Team, innovative und maßgeschneiderte Extrusionslösungen zu bieten, die sämtliche Branchenanforderungen erfüllen können. Unternehmen profitieren von einer gesteigerten Produktionsleistung und der Möglichkeit, ihre Produktinnovation voranzutreiben, während sie gleichzeitig die Betriebskosten niedrig halten.

Co-, Mehrschicht- und Triplexwerkzeuge

Co-, Mehrschicht- und Triplexwerkzeuge sind wesentliche Komponenten in der Extrusionstechnik, die es ermöglichen, Produkte mit mehreren Materialschichten simultan zu erzeugen. Mehrschichtwerkzeuge sind speziell darauf ausgelegt, verschiedene Kunststoffe in einem einzigen Prozess zu kombinieren, was zu Produkten mit verbesserten Eigenschaften führt. Diese Werkzeuge sind ein zentraler Bestandteil der Co-Extrusion, bei der Materialien unterschiedlicher Funktionalitäten gleichzeitig verarbeitet werden, um ein Endprodukt mit optimierten Eigenschaften zu erhalten. Die Triplexwerkzeuge repräsentieren eine fortschrittliche Variante, bei der drei Materialschichten simultan extrudiert werden, was zu einer signifikanten Erhöhung der Strukturvielfalt und Materialeffizienz führt. Solche Werkzeuge bieten sehr vielseitige Anwendungsbereiche, von der Herstellung einfacher Kunststoffprofile bis hin zu komplexen Sanitärröhren und Kraftstoffleitungen im Automotiveinsatz. Damit sind Co-, Mehrschicht- und Triplexwerkzeuge aus modernen Produktionsprozessen kaum wegzudenken und unterstützen signifikant die Flexibilität und Effizienz in der Extrusionsherstellung, indem sie die spezifischen Anforderungen der verschiedenen Einsatzbereiche erfüllen, etwa durch die Herstellung von mikroschirurgischen Rohren oder hitzebeständigen Fußbodenheizungsrohren aus einer Vielzahl von Materialkombinationen.

Ummantelungs- und Beschichtungswerkzeuge

Im Bereich der Ummantelungs- und Beschichtungswerkzeuge spielt die Präzision eine entscheidende Rolle zur Sicherstellung der Qualität der Endprodukte. Diese Werkzeuge sind speziell konstruiert, um verschiedene Materialien mittels Extrusion effizient zu verarbeiten und perfekt zu beschichten. Die Auswahl der richtigen Materialien und die präzise Ausführung der Werkzeuge tragen maßgeblich zur Reduzierung von Ausschuß und zur Erhöhung der Durchsatzrate bei. Stahl- oder Hartmetallkomponenten werden häufig verwendet, um die Langlebigkeit und Verschleißfestigkeit sicherzustellen, was insbesondere bei hohen Produktionsraten von Vorteil ist. Co-Extrusionsprozesse erfordern hierbei spezielle Anpassungen, um die Gesamtkonstruktion optimal auf die Anforderungen der Mehrschichtsysteme abzustimmen. Dabei integrieren fortschrittliche Kühl- und Druckregelungssysteme in den Werkzeugen, um die Prozessstabilität zu wahren und die qualitativ hochwertige Beschichtung gleichmäßig aufzutragen. Die Werkzeuge sind ebenfalls flexibel gestaltbar, um schnell auf Produkt- oder Formveränderungen reagieren zu können, was die Anpassungsfähigkeit an wechselnde Marktanforderungen unterstreicht.

Materialien und Produkte im Fokus der Extrusionswerkzeuge

Im Zentrum moderner Extrusionswerkzeuge steht die Verbindung von präziser Anfertigung und optimaler Materialnutzung, um eine Vielzahl von hochwertigen Produkten zu schaffen. Die Werkzeuge sind lebenswichtig für die Herstellung von Mono- und Mehrschichtrohren, die in unterschiedlichen Branchen wie Sanitär, Automobil und Medizin von Bedeutung sind. Häufig werden Materialien wie PP-R (Polypropylen-Random-Copolymer) und HDPE (High-Density Polyethylen) eingesetzt, um den spezifischen Anforderungen an Flexibilität und Haltbarkeit gerecht zu werden. Extrusionswerkzeuge ermöglichen zudem die Fertigung von Mikroschläuchen mit winzigen Durchmessern, etwa für die Herzkatheterherstellung, und tragen zu Funktionen wie der Fußbodenheizung bei. Mit Entwicklungen wie austauschbaren Rotationsverteilern wird die Herstellung fast aller gängigen Schichtaufbauten mit einem einzigen Werkzeugkopf realisierbar, was Flexibilität und Effizienz in der Produktion steigert. Die Anpassung an neue Materialtrends, wie die Verarbeitung von biokompatiblen oder recycelbaren Materialien, zeigt die Innovationskraft moderner Extrusionswerkzeuge. Diese fortschrittlichen Technologien helfen, die Produktionsdauer zu verkürzen und dabei die Qualitätsstandards zu erhöhen, um die spezifischen Anforderungen der Kunden zu erfüllen. Außerdem wird durch die penible Gestaltung die Verschleißfestigkeit maximiert, was die Langlebigkeit der Werkzeuge gewährleistet und somit wirtschaftlich vorteilhaft ist.

Typische Endprodukte und Anwendungsbereiche

Typische Endprodukte, die durch den Einsatz hochwertiger Extrusionswerkzeuge entstehen, umfassen ein breites Spektrum an Anwendungen in unterschiedlichsten Branchen. Ein prominentes Beispiel sind Mehrschichtrohre, die häufig in der Bau- und Sanitärindustrie verwendet werden, um eine hervorragende Wärme- und Schalldämmung zu gewährleisten. Monorohre und Schläuche aus Materialien wie PP-R und HDPE finden Anwendung in der Trinkwasser- und Heizungsinstallation. In der Automobilindustrie werden beschichtete Kraftstoffleitungen sowie Ummantelungen für Metallrohre verwendet, um die Langlebigkeit und Beständigkeit gegen äußere Einflüsse zu erhöhen. Für den medizinischen Bereich sind speziell entwickelte Mikroschläuche essenziell, die etwa bei der Herstellung von Herzkathetern benötigt werden. Forschungseinrichtungen und Laboratorien greifen auf präzise gefertigte Extrusionsprodukte zurück, um den hohen Anforderungen in wissenschaftlichen Anwendungen gerecht zu werden. Extrusionswerkzeuge ermöglichen darüber hinaus die Herstellung von Produktelementen für Fußboden- und Wandheizungssysteme, welche in modernen Bauprojekten eine entscheidende Rolle für die Energieeffizienz spielen. Die Vielseitigkeit der Produkte, die mittels innovativer Extrusionstechnologien hergestellt werden, unterstreicht die Bedeutung dieser Technik in der heutigen Industrie.

Typische Kunststoffe und Kautschuke

Im Bereich der Kunststoffextrusion spielen die Wahl der Materialien und deren Qualität eine entscheidende Rolle. Typische Kunststoffe, die in der Extrusionsindustrie zum Einsatz kommen, umfassen Polymere wie Polyethylen (PE), Polypropylen (PP), Polyvinylchlorid (PVC), Acrylonitril-Butadien-Styrol (ABS) und Polyethylen-Terephthalat (PET). Diese Materialien werden aufgrund ihrer vielfältigen Eigenschaften und Anwendungen ausgewählt, von Flexibilität und Härte bis hin zu Beständigkeit gegenüber Umwelteinflüssen. PE beispielsweise wird oft für Verpackungen und Rohre genutzt, während PP aufgrund seiner Wärmebeständigkeit häufig in Automobilteilen und Haushaltsgeräten Verwendung findet. PVC ist bekannt für seine Anwendung in Bauprodukten und medizinischen Geräten, dank seiner Langlebigkeit und Widerstandsfähigkeit. Neben Kunststoffen werden auch Kautschuke z.B. für Dichtungen und flexible Schläuche in der Extrusion verarbeitet. Durch die richtige Auswahl des Materials können Extrusionswerkzeuge von Werkzeugtechnik Schmitz die Produktion optimieren, indem sie spezifische Eigenschaften wie Flexibilität, Festigkeit und Haltbarkeit der Endprodukte gezielt an regionale Marktanforderungen anpassen.

Anforderungen an moderne Extrusionswerkzeuge

Moderne Extrusionswerkzeuge müssen hohen Anforderungen gerecht werden, um die steigenden Ansprüche in der Produktion zu erfüllen. Eine der wichtigsten Anforderungen ist die Präzision in der Fertigung, um exakt dimensionierte Endprodukte zu gewährleisten. Diese Präzision wird durch den Einsatz fortschrittlicher Fertigungstechnologien garantiert, die eine gleichmäßige Materialverteilung und die Vermeidung von Ausschuss sicherstellen. Weiterhin ist die Langlebigkeit der Werkzeuge von entscheidender Bedeutung. Durch die Wahl hochwertiger Materialien und die Implementierung robusten Designs wird sichergestellt, dass die Werkzeuge den mechanischen Belastungen der Extrusion dauerhaft standhalten. Darüber hinaus spielen Kühlung und Temperaturkontrolle eine wesentliche Rolle. Modernes Werkzeugdesign integriert Kühlkanäle und andere Temperaturregelsysteme, um die Materialeigenschaften während des Extrusionsprozesses optimal zu kontrollieren. Flexibilität und Anpassungsfähigkeit sind weitere zentrale Anforderungen. Extrusionswerkzeuge sollten verschiedenste Materialtypen und Produktkonfigurationen verarbeiten können, was durch austauschbare Einsätze und anpassbare Parameter erreicht wird. Schließlich ist die Effizienz im Betrieb entscheidend, da moderne Extrusionswerkzeuge darauf ausgelegt sind, Energie- und Rohstoffverbrauch zu minimieren, was sowohl Kosten reduziert als auch die Umweltbelastung verringert. Diese Faktoren tragen maßgeblich zur Qualität und Produktivität in der Extrusionsindustrie bei und machen die ständige Weiterentwicklung im Bereich der Werkzeugtechnologie unerlässlich, um wettbewerbsfähig zu bleiben und den aktuellen Marktanforderungen gerecht zu werden.

Standzeit, Wartungsfreundlichkeit und Reinigbarkeit

Die Standzeit von Extrusionswerkzeugen ist ein entscheidender Faktor für die Effizienz und Wirtschaftlichkeit in der Produktion. Moderne Werkzeuge zeichnen sich durch Langlebigkeit und Widerstandsfähigkeit gegenüber abrasiven Materialien aus, wodurch sie seltener ausgetauscht werden müssen. Wartungsfreundlichkeit spielt ebenfalls eine zentrale Rolle, da sie die Betriebsunterbrechungen minimiert und die Gesamtbetriebskosten reduziert. Werkzeuge von hoher Qualität sind so konstruiert, dass sie einfach demontiert und wieder zusammengebaut werden können, was die Instandhaltungszeiten erheblich verkürzt. Darüber hinaus ist die Reinigbarkeit entscheidend, um Produktionsrückstände zu entfernen und die Kontaminierung neuer Materialchargen zu verhindern. Leicht zu reinigende Oberflächen und durchdachte Designs tragen dazu bei, die Sauberkeit und Hygiene der Produktionsprozesse sicherzustellen. Werkzeugtechnik Schmitz bietet umfassende Service-Lösungen an, die nicht nur die Leistungsfähigkeit und Lebensdauer der Werkzeuge optimieren, sondern auch eine reibungslose Integration in den bestehende Produktionsprozess ermöglichen.

Prozessstabilität, Energie- und Materialeffizienz

In der Extrusion stehen moderne Extrusionswerkzeuge vor der Herausforderung, Prozessstabilität mit Energie- und Materialeffizienz zu kombinieren. Eine stabile Verarbeitung zeichnet sich durch die konstante und qualitativ hochwertige Produktion von Profilen und Rohren aus. Mit präzisen Werkzeugen, die eine gleichmäßige Materialverteilung gewährleisten, wird die Produktqualität erheblich gesteigert. Darüber hinaus trägt der Einsatz innovativer Technik dazu bei, den Energieverbrauch während des Extrusionsprozesses zu minimieren. Dies reduziert die Betriebskosten und unterstützt nachhaltige Produktionsziele. Die effiziente Materialverwendung ist ebenfalls entscheidend, um den Ausschuss zu verringern und die Ressourcennutzung zu optimieren. Moderne Werkzeuge integrieren Kühlmechanismen, die helfen, die richtige Temperatur zu halten, was nicht nur die Qualität der Endprodukte verbessert, sondern auch den Energiebedarf senkt. Unternehmen wie Werkzeugtechnik Schmitz legen großen Wert auf die Entwicklung von Anlagen, die nicht nur effizient arbeiten, sondern auch robust und langlebig sind. Durch kontinuierliche Weiterentwicklung und Anpassung an spezifische Kundenbedürfnisse bleiben sie wettbewerbsfähig und erfüllen höchste Anforderungen im Bereich der Extrusion.

Service, Instandhaltung und Optimierung von Extrusionswerkzeugen

Der Service, die Instandhaltung und Optimierung von Extrusionswerkzeugen sind essenziell, um die Leistungsfähigkeit und Lebensdauer der Werkzeuge zu maximieren. Regelmäßiger Service sorgt dafür, dass die Werkzeuge stets in optimalem Zustand bleiben und Ausfallzeiten minimiert werden. Wichtige Aspekte der Instandhaltung beinhalten die Reinigung der Werkzeuge, um Ablagerungen zu vermeiden, und die genaue Kalibrierung, um eine präzise Produktion sicherzustellen. Durch strategische Optimierung können die Effizienz gesteigert und Ressourcen eingespart werden, was zu einer Reduktion der Produktionskosten führt. Hierbei spielen sowohl die Anpassung der Werkzeugparameter als auch der Einsatz moderner Technologien eine entscheidende Rolle. Eine gut geplante Wartungsstrategie beinhaltet regelmäßige Inspektionen und den rechtzeitigen Austausch von Verschleißteilen. Dies verhindert nicht nur ungeplante Ausfallzeiten, sondern trägt auch maßgeblich zur kontinuierlichen Verbesserung der Produktionslinien bei. Durch die Implementierung fortschrittlicher Analyse-Tools können potenzielle Problemfelder frühzeitig erkannt und behoben werden. Insgesamt trägt ein durchdachter Serviceansatz zur Steigerung der Produktqualität und zur Sicherstellung einer effizienten und störungsfreien Produktion bei.

Werkzeug-Upgrades und Prozessoptimierung

Bei der Optimierung von Extrusionswerkzeugen steht das Werkzeug-Upgrade im Vordergrund, um die Effizienz und Produktqualität des Prozesses nachhaltig zu verbessern. Die kontinuierliche Anpassung und Verbesserung bestehender Systeme ermöglicht es, den erhöhten Anforderungen gerecht zu werden. Um die Leistung zu maximieren, bietet Werkzeugtechnik Schmitz umfassende Upgrades an, die auf die individuellen Anforderungen der Kundenprojekte abgestimmt sind. Dies umfasst innovative Technologien und Fertigungsprozesse, die die Produktivität erhöhen und den Ausschuss minimieren. Werkzeug-Upgrades zielen darauf ab, die Betriebskosten zu senken und gleichzeitig die Produktionskapazitäten zu erhöhen. Fortschrittliche Materialien und präzise Fertigungstechniken spielen hierbei eine Schlüsselrolle. Ein maßgeschneidertes Prozessoptimierung-Paket hilft, die Effizienz weiter zu steigern, indem neueste Technologien integriert werden, die den Materialverbrauch optimieren und die Energieeffizienz verbessern. Durch die regelmäßige Wartung und Optimierung wird die Langlebigkeit der Werkzeuge gewährleistet, was wiederum die Investition in neue Technologien nachhaltiger macht. Für Unternehmen, die in einer dynamischen und wettbewerbsorientierten Umgebung bestehen möchten, sind solche Upgrades unerlässlich, um kontinuierlich qualitativ hochwertige Produkte herzustellen und sich an Marktveränderungen schnell anzupassen.

Präventive Wartung und Überholung

Die präventive Wartung und Überholung von Extrusionswerkzeugen ist ein wesentlicher Bestandteil, um kontinuierlich hohe Qualität und optimale Leistung zu gewährleisten. Durch regelmäßige Inspektionen und gezielte Maßnahmen zur Instandhaltung können Ausfallzeiten erheblich reduziert werden. Bei der präventiven Wartung wird das Werkzeug systematisch auf Verschleiß und Beschädigungen überprüft, um frühzeitig Eingriffe vornehmen zu können, bevor es zu schwerwiegenden Problemen kommt. Dieser proaktive Ansatz trägt dazu bei, die Lebensdauer der Werkzeuge zu verlängern und gleichzeitig die Produktionskosten zu senken. Eine qualifizierte Instandhaltung umfasst neben der Reinigung und Schmierung der beweglichen Teile auch die sorgfältige Prüfung und gegebenenfalls Kalibrierung der Komponenten. Durch die Überholung von Extrusionswerkzeugen kann bestehender Verschleiß behoben und die ursprüngliche Leistungsfähigkeit wiederhergestellt werden. Dies stellt sicher, dass die Produkte stets den höchsten Standards entsprechen und Fertigungsprozesse ohne Unterbrechungen ablaufen können. Insgesamt fördert eine regelmäßige Wartung die Produktivität und Qualität der Endprodukte maßgeblich.

Extrusionswerkzeuge im Unternehmen Werkzeugtechnik Schmitz

Das Unternehmen Werkzeugtechnik Schmitz ist ein führender Anbieter von hochwertigen Extrusionswerkzeugen, die den anspruchsvollen Anforderungen der modernen Fertigung gerecht werden. Diese Werkzeuge sind unerlässlich für die Herstellung von Kunststoffprofilen, die in verschiedenen Industriezweigen verwendet werden. Dank unserer umfassenden Erfahrung und Spezialisierung in der Werkzeugtechnik, bieten wir individuell angepasste Lösungen für komplexe Anforderungen an. Unser Team von Experten entwickelt kontinuierlich neue Technologien, um die Effizienz und Produktivität unserer Kunden zu steigern. In unserem hohen Qualitätsanspruch setzen wir auf Präzision und Langlebigkeit der Produkte, was uns von anderen Anbietern abhebt. Der Fokus auf Flexibilität und Kundenzufriedenheit stellt sicher, dass Werkzeugtechnik Schmitz nicht nur Werkzeuge liefert, sondern auch als strategischer Partner im Produktionsprozess agiert. Damit garantieren wir konkurrenzfähige Lösungen, die den aktuellen und künftigen Marktanforderungen gerecht werden. Unsere hochwertigen Extrusionswerkzeuge sind nicht nur langlebig, sondern auch kosteneffizient, was sie besonders attraktiv für Unternehmen macht, die Wert auf hohe Qualität und nachhaltige Nutzung legen.

Projektbegleitung von der Idee bis zur Serienfertigung

Werkzeugtechnik Schmitz bietet eine ganzheitliche Projektbegleitung von der Idee bis zur Serienfertigung an, um sicherzustellen, dass jedes Projekt erfolgreich umgesetzt wird. Die Prozesskette beginnt mit der ersten Konzeptualisierung und wird durch innovative Lösungen und maßgeschneiderte Entwicklungsschritte begleitet. In der Planungsphase arbeiten wir eng mit unseren Kunden zusammen, um ihre speziellen Anforderungen umfassend zu verstehen und optimal umzusetzen. Unsere Teams aus erfahrenen Ingenieuren und Technikern sorgen für eine erstklassige Umsetzung, wobei die fortschrittlichsten Technologien zum Einsatz kommen, um die Produktionskosten zu optimieren und Qualitätsstandards zu übertreffen. Bei Werkzeugtechnik Schmitz bedeutet Service mehr als nur die Bereitstellung von Extrusionswerkzeugen – wir begleiten unsere Kunden als Partner bis zur vollen Produktionsreife. Durch die laufende Einbeziehung modernster Technologien in unsere Prozesse garantieren wir eine effiziente Produktentwicklung, die den höchsten Ansprüchen gerecht wird. Unsere umfassende Betreuung stellt sicher, dass die Einführung neuer Produkte reibungslos und zeiteffizient verläuft, was unseren Kunden entscheidende Marktanteile sichern kann.

Leistungsspektrum rund um Extrusionswerkzeuge

Das Leistungsspektrum rund um Extrusionswerkzeuge bei der Werkzeugtechnik Schmitz erstreckt sich über den gesamten Entwicklungsprozess von hochwertigen Werkzeuglösungen. Vom ersten Konzept bis zur fertigen Produktion bieten wir umfassende Dienstleistungen, die speziell auf die individuellen Anforderungen unserer Kunden zugeschnitten sind. Mit einem erfahrenen Team aus Ingenieuren und Technikern entwickeln wir maßgeschneiderte Lösungen, die höchste Standards in Qualität und Effizienz erfüllen. Unser Service beinhaltet sowohl die Konstruktion und Fertigung von Mono- als auch Mehrschichtköpfen und die Integration modernster Technologien für präzise Ergebnisse. Darüber hinaus bieten wir Beratung zur Prozessoptimierung an, damit unsere Kunden ihre Fertigungsprozesse effizienter und produktiver gestalten können. Werkzeugtechnik Schmitz stellt sicher, dass jedes Werkzeug gründlich getestet wird, um optimalen Materialfluss und Langlebigkeit zu gewährleisten. Unsere Expertise in der Anpassung der Werkzeuge an verschiedenste Materialien und Produktionsanforderungen ist ein Garant für die hohe Leistung und die produktive Langlebigkeit unserer Produkte. Lassen Sie uns gemeinsam Ihre Anforderungen analysieren und die passende Werkzeuglösung entwickeln.

Sie haben noch Fragen?

Wir freuen uns auf Ihre Kontaktaufnahme!

Telefon: 02241/973 91-0

E-Mail: info@wtschmitz.de

FAQ

Welche digitalen Technologien unterstützen die Planung?

Digitale Technologien unterstützen die Planung von Extrusionswerkzeugen durch CAD-/CAM-Modelle, Simulation der Strömung (Rheologie, Computational Fluid Dynamics), 3D-Druck für Prototypen, und digitale Dokumentation. Cloudbasierte Tools ermöglichen Zusammenarbeit, Versionskontrolle, Änderungsmanagement und Prüfberichte. Digitale Feedback-Schleifen beschleunigen Entwicklung, reduzieren Versuchskosten und verbessern Qualität. Vor der Fertigung stehen Machbarkeitsstudie, Toleranzanalyse und Materialauswahl. Während der Produktion liefern Sensorik, Temperatur- und Druckdaten sowie Wartungs-Logs eine Rückführung in die Optimierung. Werkzeugtechnik Schmitz setzt auf datengetriebene Entscheidungen, Reliabilität, Nachweisführung und transparente Kommunikation mit dem Kunden. Erklärungen, Visualisierungen und Berichte unterstützen Verträge, Ausschussreduktion und Lieferzuverlässigkeit. Zusätzlich definieren wir Messpunkte, Freigaben und Meilensteine für transparente Projektfortschritte vom Entwurf bis Produktion.

Kann ein Werkzeug an verschiedene Produktgeometrien angepasst werden?

Ja, angepasst werden können Durchmesser, Wandstärke, Schichtaufbau und Formkanäle. Anpassungen erfolgen durch austauschbare Einsätze, modulare Verteiler, verstellbare Düsenvorläufe, oder neue Matrizen. Wichtig ist eine stabile Struktur, kompatible Materialwahl und verlässliche Kalibrierung. Skalierbarkeit erfordert dokumentierte Änderungen, Validierung der neuen Geometrie, Reinigungs- und Wartungshinweise. Entwicklungs- und Serienfreigaben erfolgen durch Prototypen, Tests und Validierung. Anpassungen erweitern die Möglichkeiten der Monound Coextrusionsprojekte, inklusive Nachrüstung bestehender Systeme, um Effizienz, Reproduzierbarkeit und Qualität zu erhöhen. Materialwechselzeiten, Farbstreifenintegration, Reinigungszyklen und Standzeiten werden geplant, getestet und dokumentiert. Dadurch erhöhen wir die Prozessstabilität und Kostenkontrolle während der Produktion.

Welche Wartungsarbeiten sind notwendig?

Wartungsarbeiten an Extrusionswerkzeugen umfassen Reinigung, Inspektion, Dichtungs- und Verschleißteilwechsel sowie Kalibrierung. Reinigung entfernt Ablagerungen, schützt Fließkanäle und hält Oberflächen glatt. Inspektion bewertet Passungen, Oberflächenqualität, Dichtungen, Kühlkanäle und Verteiler auf Risse, Leckagen oder Verzug. Verschleißteile wie Düse, Düsenwender, Distanzscheiben oder Lager müssen gemäß Herstellerempfehlung gewechselt werden. Kalibrierung sichert Maßhaltigkeit und kontinuierliche Wiederholbarkeit. Dokumentation der Wartung unterstützt Rückverfolgbung und Qualitätsnachweise. Regelmäßige Wartung reduziert Ausfallzeiten, erhöht Standzeit und sichert stabile Prozessbedingungen. Werkzeugtechnik Schmitz bietet planbare Wartungsverträge und schnelle Vor-Ort-Unterstützung. Zusätzlich informieren wir über empfohlene Reinigungsmedien, Temperaturprofile und Zykluslängen, damit Kundeneinheiten konstant lange zuverlässig arbeiten. Dies erhöht Effizienz, senkt Kosten und verbessert Produktqualität dauerhaft weiterhin.

Wie lange halten Extrusionswerkzeuge?

Die Lebensdauer von Extrusionswerkzeugen hängt von Material, Belastung, Wartung und Prozessparametern ab. Unter optimalen Bedingungen erreichen hochwertige Werkzeuge mehrere Tausend Produktionsstunden bis hin zu zehntausenden Stunden ohne signifikante Verschlechterung. Faktoren wie Verschleiß an Düsen, Abrieb in Kanälen, Kavitätsschäden und Verunreinigungen beeinflussen die Standzeit. Regelmäßige Inspektionen, Reinigung, Kalibrierungen und rechtzeitiger Austausch von Verschleißteilen verlängern die Nutzungsdauer. Werkzeugtechnik Schmitz bietet Lifecyle-Analysen, präventive Wartung und Austauschteile, um Standzeiten zu optimieren und Prozessstabilität sicherzustellen. Zusatzoptionen umfassen Spülprogramme, Temperaturmanagement, robuste Materialauswahl und maßgeschneiderte Wartungsverträge mit festgelegten Intervallen. Dokumentation aller Wartungsschritte erleichtert Nachvollziehbarkeit, Dies erhöht Effizienz, senkt Kosten und verbessert Produktqualität dauerhaft weiterhin.

Welche Standards betreffen Extrusionswerkzeuge?

Extrusionswerkzeuge unterliegen in der Industrie verschiedenen Normen und Qualitätsstandards. Wesentliche Anforderungen betreffen Maßhaltigkeit, Oberflächenqualität, Sauberkeit und Nachverfolgbarkeit von Bauteilen. In der Regel gelten geltende Normen der Kunststofftechnik, branchenspezifische Spezifikationen sowie validationsprozesse nach DIN EN ISO 9001:2015. Ergänzend können Material- und Prozessstandards wie ASTM, ISO oder spezifische Kundenvorgaben relevant sein. Für sicherheitsrelevante Anwendungen werden Risikoanalysen und Fehlersammellisten eingesetzt. Werkzeugtechnik Schmitz berücksichtigt Normen, Prüfverfahren, Kalibrierung und Validierung bei Entwicklung, Fertigung und Abnahme von Extrusionswerkzeugen, inklusive Dokumentation der Prüfergebnisse. Regelmäßige Audits, Änderungsmanagement, Traceability-Berichte und Lebensdauertests unterstützen kontinuierliche Verbesserungen und liefern relevante Belege. Zusätzlich Prüfmethoden umfassen Härte- und Oberflächenmessung, Dimensionalkontrollen, Leckageprüfungen und Funktionsnachweise für Zustand und Rüstzeit-Optimierung nachweislich.

Welche Rolle spielt das Material rheologisch?

Die rheologische Eigenschaft des Schmelzeflusses bestimmt Formgebung, Druckverlust und Temperaturverhalten während der Extrusion. Fließkurven, Viskosität und Relaxationszeiten beeinflussen Schichtaufbau, Wanddicken und Oberflächenqualität. Für PVC, PP, PE oder reaktive Systeme variieren Schmelzviskositäten stark, daher sind keilförmige Kanalprofile, Temperaturprofile und Druckkontrollen erforderlich. Eine präzise rheologische Auslegung reduziert Ausschuss, minimiert Farbwechselzeiten und verbessert Reproduzierbarkeit. Werkzeugtechnik Schmitz arbeitet mit Mess- und Simulationsmethoden, um Fließbilder zu optimieren, Materialdatenbanken zu nutzen und Prozesse stabil zu gestalten. Dazu gehören Validierungstests, Dokumentation der Werkzeugdaten, sowie Schulungen für Bediener und Wartungspersonal zur Sicherstellung von Qualität. Diese Daten unterstützen Validierung, Auditierung und Nachschubplanung im Produktionsumfeld und vereinfachen Prozessfreigaben durch Dokumentation und Rückverfolgung.

Was bedeutet Mono- vs Coextrusion?

Ja, angepasst werden können Durchmesser, Wandstärke, Schichtaufbau und Formkanäle. Anpassungen erfolgen durch austauschbare Einsätze, modulare Verteiler, verstellbare Düsenvorläufe, oder neue Matrizen. Wichtig ist eine stabile Struktur, kompatible Materialwahl und verlässliche Kalibrierung. Skalierbarkeit erfordert dokumentierte Änderungen, Validierung der neuen Geometrie, Reinigungs- und Wartungshinweise. Werkzeugtechnik Schmitz bietet Beratung, Prototyping, Tests und Serienfreigaben für maßgeschneiderte Extrusionswerkzeuge, inklusive Nachrüstung bestehender Systeme, um Effizienz, Reproduzierbarkeit und Qualität zu erhöhen. Materialwechselzeiten, Farbstreifenintegration, Reinigungszyklen und Standzeiten werden geplant, getestet und dokumentiert. Dadurch erhöhen wir die Prozessstabilität und Kostenkontrolle während der Produktion.

Warum ist Kühlung wichtig?

Die Kühlung in Extrusionswerkzeugen dient der Temperaturkontrolle der Schmelze und der Werkzeugstruktur. Eine gleichmäßige Abkühlung verhindert Verzug, Warpage und ungleichmäßige Wandstärken. Kühlkanäle entziehen überschüssige Wärme, verhindern lokale Überhitzung und stabilisieren Viskosität. Gleichzeitig schützt sie Materialien vor thermischem Stress, reduziert Fouling und verlängert Standzeiten. Effektives Kühlsystem erfordert definierte Strömung, mittelgroße Passagen und gut angepasste Kühlmedien. Integration in Düsen-, Verteiler- und Drahtkanalbereiche minimiert Temperaturgradienten. Wartungspunkte, Leckageüberwachung und Druck-regelung sichern Zuverlässigkeit. Werkzeugtechnik Schmitz berät bei der Auslegung von Kühlkreisläufen, wählt geeignete Medien und erarbeitet servicefreundliche Wartungskonzepte. Datenlogging ermöglicht Temperaturprofile, frühzeitige Fehlererkennung und reproduzierbare Ergebnisse in der Produktion und reduziert Ausschüsse durch konstante Prozesse.

Aus welchen Teilen besteht ein typisches Extrusionswerkzeug?

Ein typisches Extrusionswerkzeug besteht aus Düse, Formkanälen, Verteilsystemen, Kühlkanälen, Temperaturregelung, Drucksteuerung und Montagesystemen. Die Düse legt die Erstform fest, Formkanäle leiten die Schmelze präzise durch kontrollierte Kanäle. Verteilsysteme ermöglichen Mono- oder Mehrschichtaufbau und beinhalten Rotationsverteiler. Kühlkanäle entziehen überschüssige Wärme, verhindern lokale Überhitzung und stabilisieren Viskosität. Temperaturregelung sorgt für stabile Schmelztemperatur, minimiert Verzug. Drucksteuerung und kontrollierte Strömung gewährleisten gleichmäßigen Materialfluss. Montagesysteme sichern das Werkzeug in der Anlage und ermöglichen Wartungspunkte. Herstellung, Passung, Oberflächenqualität und Abdichtung müssen eng erfüllt sein. Werkzeugtechnik Schmitz liefert vollständige Baugruppen, passt Komponenten an spezifische Anwendungen an. Zusätzliche Optionen umfassen Beschichtungen, Sensorintegration und modulare Verteiler für Flexibilität und Wartungsfreundlichkeit steigern.

Was ist ein Extrusionswerkzeug?

Ein Extrusionswerkzeug ist eine speziell gefertigte Vorrichtung, die das Polymer beim Blasen, Pressen oder Verdrillen in eine gewünschte Kontur formt. Typischerweise bestehen Extrusionswerkzeuge aus Düsen, Formkanälen, Verteilsystemen sowie Kühl- und Temperaturschaltungen. Die Werkzeuggeometrie bestimmt maßgeblich Dicke, Wandstärke und Symmetrie des Endprodukts. Für Kunststoffprofile beeinflussen Düsen- und Kanalformen den Flussverlauf, die Stabilität und Oberflächenqualität. Hohe Anforderungen an Präzision, Verschleißfestigkeit und Reinigungsfähigkeit erfordern präzise Fertigung, eng tolerierte Bauteile und geeignete Werkstoffe. Werkzeugtechnik Schmitz bietet Expertise in der Auslegung, Fertigung und Prüfung von Extrusionswerkzeugen entsprechend Normen, Materialeigenschaften und Prozessparametern. Dazu gehören Validierungstests, Dokumentation der Werkzeugdaten, sowie Schulungen für Bediener und Wartungspersonal zur Sicherstellung von Qualität.

Wie wende ich mich an Werkzeugtechnik Schmitz?

Für Anfragen kontaktieren Sie Werkzeugtechnik Schmitz telefonisch, per E-Mail oder über das Kontaktformular auf der Website. Geben Sie Lastenheft, Material, gewünschte Stückzahl, Termin und besondere Anforderungen an. Wir prüfen die Machbarkeit, erstellen ein Angebot, einen Zeitplan und eine Risikobewertung. Nach Freigabe beginnt die Planung, Konstruktion, Fertigung, Montage und Testläufe. Während des Projekts bleiben Sie informiert; wir halten regelmäßige Statusupdates bereit. Nach Abschluss unterstützen wir beim Betrieb, Wartung und Weiterentwicklung. Unsere Experten stehen Ihnen beratend zur Seite und arbeiten eng mit Ihnen zusammen. Zusätzliche Kontaktwege bieten wir über soziale Medien, Messen und Kundendienst-Koordinatoren für schnelle Entscheidungen und klare Informationsbereitstellung sicher, stellen.

Welche Sicherheitsaspekte sind bei Extrusionswerkzeugen relevant?

Sicherheit umfasst mechanische Gefahren, heiße Oberflächen, Druck und E-Strom. Schutzeinrichtungen, Not-Aus, Sicherheitskennzahlen, Abscher- und Sperrfunktionen, Interlock-Systeme, korrekte Erdung und Schutz gegen Spritzwasser. Bei Coextrusion und Massenflüssen gelten zusätzliche Anforderungen an Leckage- und Überdrucksicherung. Wartung sollte von qualifiziertem Personal erfolgen, spezielle Schulungen sind notwendig. Ausschlussszenarien werden durch Fehlersammellisten, Risikoanalysen und Sicherheitsunterweisungen adressiert. Werkzeugtechnik Schmitz berät im Sicherheitskonzept, liefert Dokumentation, Schulung, Notfallpläne und sichere Standards für den Betrieb in der Produktion. Zusätzlich Maßnahmen umfassen Gefahrenanalysen, Gefahrenbewertung, persönliche Schutzausrüstung, Brandschutz und regelmäßige Sicherheitsprüfungen nach internen Vorgaben. Wir unterstützen Kunden bei Aufbau, Implementierung und Auditierung sicherer Arbeitsabläufe am Extrusionswerkzeug und reduzieren Risiken dauerhaft, sichern Kundensicherheit weiterhin.

Wie wird Dokumentation und Nachverfolgung von Werkzeugdaten?

Dokumentation und Nachverfolgung erfolgen systematisch über digitale Werkzeuginformationen, Stücklisten, Prüfscheine, Kalibrierungsprotokolle, Wartungsberichte und Freigaben. Jedes Werkzeug erhält eine eindeutige ID, mit der Verwendungen, Laufzeiten, Materialdaten, Schlaufen, Messtoleranzen und Wartungshistorie verknüpft werden. Versionskontrolle sorgt für Transparenz bei Änderungen. Cloudbasierte Plattformen ermöglichen Zugriff, Auditierbarkeit und Datensicherheit. Regelmäßige Backups und Zugriffsbeschränkungen sichern Integrität. Werkzeugtechnik Schmitz legt Wert auf klare Dokumentationsstandards, die qualitativ hochwertige Nachweise liefern und gesetzliche Vorgaben sowie Kundenspezifikationen erfüllen. Zusätzliche Felder umfassen Wartungsintervalle, Ersatzteilverfügbarkeit, Lieferantenbewertungen und Zertifikate. Wir schulen Kunden im Umgang mit dem System, damit Daten konsistent, nachvollziehbar und nutzbar bleiben. Transparenter Austausch stärkt Vertrauen, reduziert Risiken und optimiert Prozesse vom Entwurf bis Produktion, vom Entwurf bis Produktion.

Wie wird Qualitätsmanagement umgesetzt?