CNC-Fräsen, 3-Achs-Bearbeitung und 5-Achs-Simultanfräsen

Präzision dank Simulation und Expertise

Präzise Produktion

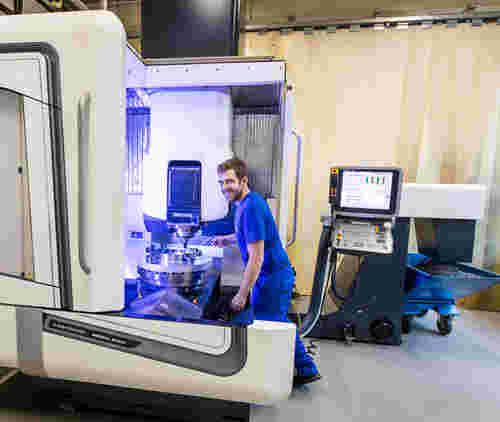

Unser Ansatz umfasst den Einsatz modernster Frästechniken, einschließlich der Verwendung von Simulationen und Kontrollverfahren bei der Erstellung von CNC-Programmen. Mithilfe unserer fortschrittlichen 5-Achs-Fräsmaschinen sind wir in der Lage, Fertigungsgrößen von bis zu 3000 x 800 x 720 mm zu bearbeiten und dabei äußerst präzise Toleranzwerte im Mikrometerbereich zu erreichen.

Unsere Expertise fußt auf jahrelanger Erfahrung im Umgang mit CAD- und CAM-Daten. Von der traditionellen 3-Achs-Bearbeitung bis hin zur simultanen 5-Achs-Bearbeitung, ermöglicht uns unser Know-how, Ihre Konstruktionsdaten fehlerfrei zu verarbeiten. Die unmittelbare Datenübertragung sichert eine präzise und makellose Produktion.

Qualität in jedem Fräsverfahren

Die nahtlose Verwendung der Daten wird dank eines lückenlosen Systems zur Fehlerprävention ermöglicht. Die CAM-Datenerstellung erfolgt im gleichen System wie die CAD-Konstruktion, was Konvertierungsfehler eliminiert. Die Fertigungsteilgeometrie wird daraufhin an unser Koordinatenmesssystem weitergeleitet, um die gefertigten Bauteile mit der Fertigungstoleranz abzugleichen.

Zudem verfügen wir über HSC (Hochgeschwindigkeits)-Bearbeitungszentren, welche besonders hochwertige Oberflächen und Präzision erzeugen. Wir laden Sie herzlich zu einem Besuch unseres Betriebs ein, damit Sie sich persönlich von der Qualität unseres Maschinenparks überzeugen können!

Sie haben noch Fragen?

Wir freuen uns auf Ihre Kontaktaufnahme!

Telefon: 02241/973 91-0

E-Mail: info@wtschmitz.de

5-Achs-Simultanfräsen

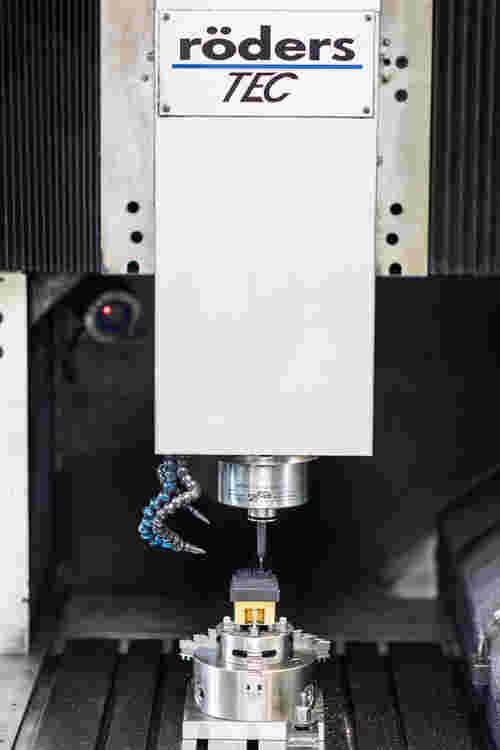

Das 5-Achs-Simultanfräsen ist eine fortschrittliche Technik in der CNC-Bearbeitung, die für ihre Präzision und die Fähigkeit bekannt ist, komplexe Formen zu erstellen, indem sie gleichzeitig fünf verschiedene Achsen nutzt. Im Gegensatz zum traditionellen 3-Achs-Fräsen, das die Bewegung entlang der X-, Y- und Z-Achsen ermöglicht, bietet das 5-Achs-Verfahren zwei zusätzliche Achsen. Diese erlauben die Rotation um die X-, Y bzw. Z-Achse und erweitern dadurch die Möglichkeiten der Werkzeugpositionierung erheblich.

Diese erweiterte Achsenkonfiguration ermöglicht es dem Fräswerkzeug, in einem breiten Spektrum an Richtungen und Winkeln zum Werkstück zu agieren, was die Herstellung komplexer Geometrien und Konturen ermöglicht, die mit einem 3-Achs-System nicht oder nur schwer zu erreichen wären. Dank seiner überlegenen Genauigkeit und Oberflächenqualität findet das 5-Achs-Simultanfräsen breite Anwendung in Branchen mit hohen Anforderungen, wie der Luft- und Raumfahrt, Automobilindustrie, im Formenbau und in der Medizintechnik.

Vorteile des 5-Achs-Simultanfräsens

![]()

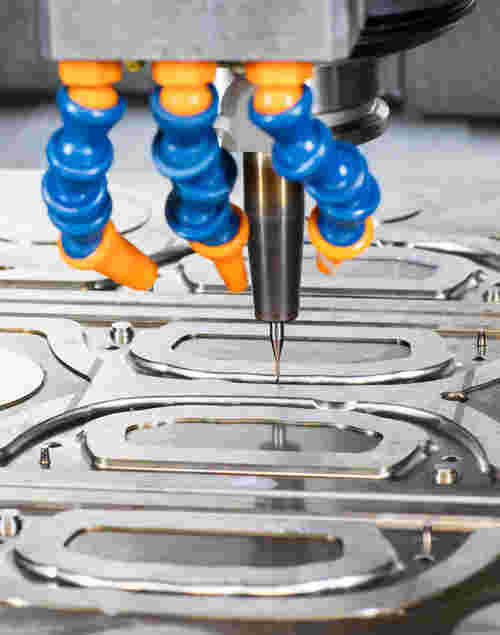

Komplexere Geometrien

Durch die simultane Bewegung entlang der fünf Achsen können komplexere Geometrien gefertigt werden z.B. mit Querbohrungen oder Hinterschnitten. Auch die Bearbeitung von Freiformflächen oder sphärisch gewölbten Flächen ist möglich.

![]()

Kürzere Fertigungszeiten

Die gleichzeitige Bewegung in den genannten fünf Achsen reduziert einige Bearbeitungsschritte und verkürzt dadurch die Fertigungs- und Rüstzeiten. Dies führt zu insgesamt deutlichen Zeit- und Kosteneinsparungen.

![]()

Bessere Oberflächenqualität

Da das Werkzeug in den zusätzlichen Freiheitsgraden positioniert werden kann, können erheblich bessere Oberflächenqualitäten erzielt werden. Die Bearbeitung der Materialien erfolgt in Artikel-Richtung.

![]()

Reduzierte Aufspannungen

Das 5-Achs-Simultanfräsen ermöglicht die Bearbeitung eines Werkstücks in verschiedenen Winkeln. Das hilft dabei, mehrere Bearbeitungsschritte in einer Aufspannung umzusetzen. Dadurch erhöhen sich Genauigkeit und Qualität.

![]()

Zugang zu schwer erreichbaren Bereichen

Die erweiterten und großen Bewegungsmöglichkeiten der 5-Achs-Simultanfräsmaschinen ermöglichen es, auch schwer zugängliche Bereiche des Werkstückes zu bearbeiten, die für 3-Achs-Maschinen nicht zu bearbeiten sind.

![]()

Reduzierter Materialverschleiß

Das Werkzeug kann in optimalen Winkeln zum Werkstück positioniert werden. Dadurch wird Material gleichmäßiger und effizienter abgetragen. Dies führt zu reduziertem Materialverschleiß und einer verlängerten Lebensdauer der Werkzeuge.

Fräsen - Alle wichtigen Fakten

Fräsen ist ein spanabhebendes Verfahren, bei dem Materialien wie Holz, Kunststoffe oder Metalle mithilfe eines rotierenden Fräswerkzeugs bearbeitet werden. Im Unterschied zum Drehen, wo das Werkstück sich dreht, während das Werkzeug in Position bleibt, erzeugt beim Fräsen die Rotation des Schneidewerkzeugs die notwendige Schnittbewegung gegenüber dem fest eingespannten Werkstück.

Es gibt zwei grundlegende Methoden des Fräsens: Gegenlauffräsen und Gleichlauffräsen. Beim Gegenlauffräsen bewegt sich die Schneide des rotierenden Werkzeugs entgegengesetzt zur Vorschubrichtung des Werkstücks und erzeugt Späne, die vom Eintritts- zum Austrittspunkt der Schneide dicker werden. Früher war dies die konventionelle Bearbeitung, bei Tischantrieben drückt sich der Fräser gegen den Tisch und reduziert dadurch das Spiel. Es wird primär bei der Holz- & Kunststoffbearbeitung eingesetzt.

Dies steht im Kontrast zum Gleichlauffräsen, bei dem die Schneide in dieselbe Richtung wie der Vorschub des Werkstücks rotiert, was eine harmonischere Schnittbewegung ermöglicht. Dadurch entsteht weniger Reibung und reduzierte Materialverschleppung, wodurch die Wärmeabfuhr verbessert wird. Es entstehen deutlich bessere Oberflächenqualitäten, der Anspruch an die Maschine bzw. das Nullspiel ist beim Gleichlauf dafür deutlich höher. In der Metallbearbeitung ist es Stand der Technik.