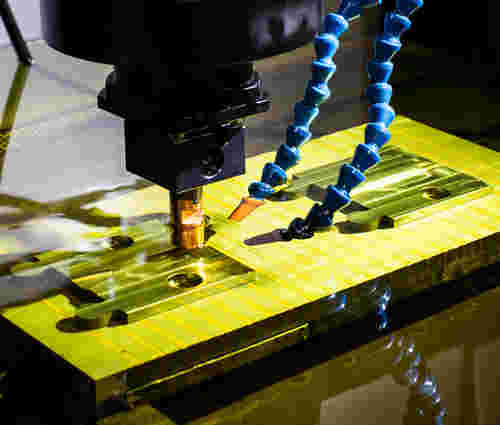

Senk- und Drahterodieren

Alleskönner für Sonderanfertigungen

Erosion nach höchsten Anforderungen

Bei Werkzeug-Technik Schmitz ist die Erodiertechnik, insbesondere für maßgeschneiderte Lösungen, ein zentraler Aspekt des Angebots. Wir nutzen sowohl Drahterodieren als auch Senkerodieren, um Ihren spezifischen Anforderungen nicht nur gerecht zu werden, sondern sie zu übertreffen. Basierend auf Ihren 3D-Modellen fertigen wir die benötigten Teile zügig und flexibel auf unseren präzisen Vier-Achs-Maschinen an.

Unsere fortschrittlichen Maschinen ermöglichen es, eine breite Palette von Bohrungen – von 0,2 mm bis 400 mm Tiefe – zu realisieren und Werkstücke bis zu einer Länge von vier Metern zu bearbeiten. Wir erreichen dabei eine außergewöhnliche Präzision mit einer Wiederholgenauigkeit im Mikrometerbereich, was zu hochpräzisen Bauteilen für Ihre Produktionsprozesse führt.

Durch unsere langjährige Erfahrung in der Anwendung der Vier-Achs-Technologie sind wir in der Lage, selbst komplexe Geometrien in einem einzigen Fertigungsdurchgang zu erstellen.

Kurz und knapp:

Funkenerodieren:

Das Verfahren

Das Funkenerodieren ist ein thermisches abtragendes Fertigungsverfahren, das auf Grund seiner Eigenschaften eine sehr präzise Fertigung von Teilen ermöglicht.

Ihre Vorteile:

- komplexe geometrische Formen sind herstellbar

- extrem hohe Präzision in der Fertigung

- Bearbeitung schwer zerspanbarer Werkstoffe möglich (Stahl, Titan, Hartmetall)

- Oberflächen in polierter Qualität sowie Oberflächen nach VDI 3400

Sie haben noch Fragen?

Wir freuen uns auf Ihre Kontaktaufnahme!

Telefon: 02241/973 91-0

E-Mail: info@wtschmitz.de

Funkenerosion: Auf den Mikrometer genau

Die Funkenerosion ist als thermisches und dabei abtragendes Fertigungsverfahren der Überbegriff für die Techniken des Draht- und Senkerodierens. Eine Funkenerosion ist unabhängig von der Härte des Materials möglich – so können selbst PKD-Materialien, diese als besonders hart bekannten Materialien aus Diamantpartikeln, mit der Funkenerosion bearbeitet werden.

In dem Prozess werden elektrisch leitfähige Materialien mittels elektrischer Entladungen bearbeitet, was dem Verfahren den Namen Funkenerodieren gibt. Diese Entladungen erfolgen zwischen einem Elektrodenwerkzeug und dem Werkstück, eingebettet in einem Dielektrikum – einem isolierenden Medium wie Öl oder deionisiertem Wasser. Das Werkzeug wird dabei dem Werkstück so angenähert, dass elektrische Funken überspringen, die das Material am Werkstück lokal aufschmelzen und verdampfen lassen. Die besondere Genauigkeit dieses Vorgangs wird durch die Anpassung von Intensität, Frequenz, Dauer und der Entladungslänge erreicht.

Draht- und Senkerodieren

Drahterosion, auch bekannt als funkenerosives Schneiden, ist eine spezialisierte Form der Funkenerosion. Bei diesem Verfahren werden elektrische Impulse, die Funken erzeugen, von einem Werkstück auf einen feinen Draht, den sogenannten Erodierdraht, übertragen, während dieser in einem Dielektrikum, eingetaucht ist. Der Funkenüberschlag findet genau dort statt, wo der Abstand zwischen dem Draht und dem Werkstück am geringsten ist.

Das Senkerodieren ist eine andere Variante der Funkenerosion, bei der eine formgebende Elektrode verwendet wird, die sich in das Werkstück einarbeitet, um die gewünschte Form zu erzeugen. Beide Formen des Erodierens ermöglichen es, hochgenaue Werkzeuge und komplexe geometrische Formen mit außerordentlicher Präzision zu fertigen.

Erodieren im Werkzeug- und Formenbau

Der Begriff „Erosion“ wird oft mit geologischen Prozessen in Verbindung gebracht, bei denen es um die Abtragung von Gestein und die anschließende Entstehung von Sedimenten geht. Doch abseits dieser Vorgänge findet Erosion auch in technischen Bereichen Anwendung.

Diese Techniken werden vor allem für die feinjustierte Bearbeitung von Materialien eingesetzt, wobei es sich meist um Metalle handelt. Die Verfahren erfolgen in einem isolierenden, flüssigen Medium, bekannt als Dielektrikum, wie zum Beispiel Öl oder destilliertes Wasser. Dabei wird eine pulsierende Gleichspannung im Bereich von 40 bis 150 Volt zwischen dem Werkzeug und dem Werkstück angelegt, was zu kontinuierlichen elektrischen Entladungen führt, die als Funken sichtbar werden. Diese Funken bewirken den Abtrag von Material vom Werkstück in sehr feinen Mengen.

Erosion: Die Einsatzgebiete

Harte, schwer spanbare, elektrisch leitende Werkstoffe, die in eine besonders komplexe Form gebracht werden sollen, sind das Paradebeispiel für den Einsatz von Verfahren zur funkenerosiven Abtragung. Erodieren ist das Mittel der Wahl, wenn es um sehr schmale, tiefe Senkungen oder Einschnitte und um komplizierte Oberflächenstrukturen geht.

Folgende Materialien werden bearbeitet:

- gehärteter Stahl

- Hartmetalle

- harte Titanlegierungen

- Hartstoffe

- leitfähige, hochfeste Keramiken